Nøgle takeaways:

- Omkostningerne ved lithiumbatterier påvirkes af faktorer, herunder cellesammensætning, batteristyringssystemer, brugerdefineret pakkedesign og test/certificering.

- At forstå disse elementer er afgørende for effektivt at styre udgifter og optimere batteriets ydelse.

Når enkeltpersoner eller virksomheder køber Batteripakker, udgifterne er et centralt fokuspunkt.

I 2023 er de gennemsnitlige omkostninger ved en elektrisk køretøjsbatteripakke i 2023 $ 128/kWh. Dette er markant lavere end prisen tilbage i 2008, som var $ 1.355/kWh. Det er dog værd at bemærke, at lithiumbatterier konsekvent har været på den højere ende af batterikemiomkostningerne.

Prisen på lithiumbatterier påvirkes af en række elementer. Disse inkluderer selve cellen, batteristyringssystem (BMS), det samlede batteripakke -system, test- og forsendelsesomkostninger.

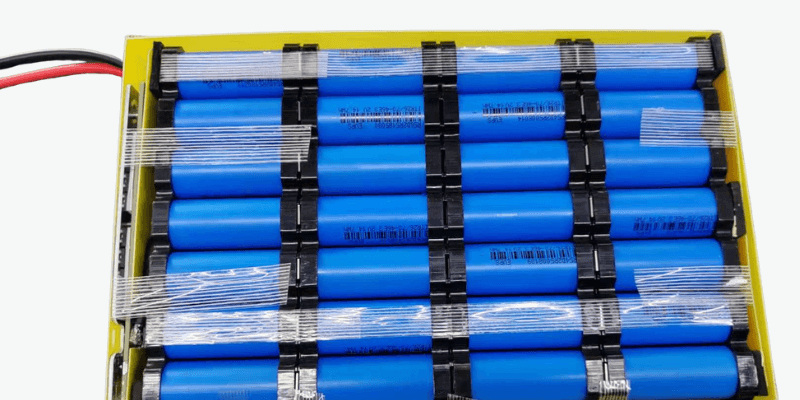

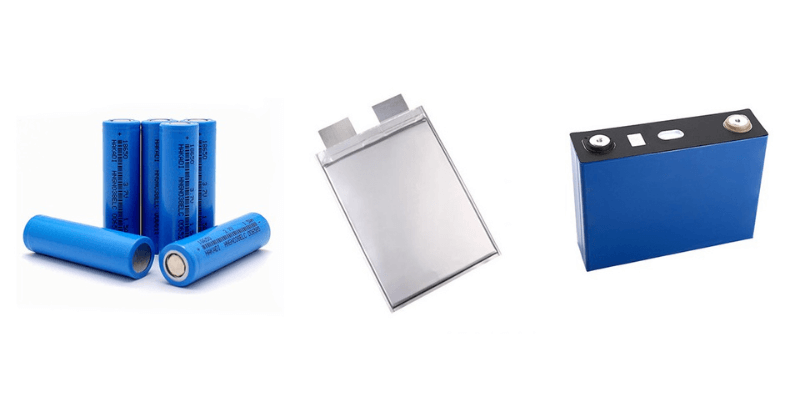

Batterikeller

De individuelle battericeller repræsenterer ca. 80% af de samlede produktionsudgifter. En battercelle er sammensat af flere dele: katoden, anode, elektrolyt, separator og det ydre hus.

Katodematerialer og deres produktionsprocesser har en tendens til at være de dyreste elementer med omkostningerne ved anoder og separatorer, der følger tæt bagpå.

Katoden består primært af lithium kombineret med enten kobolt, nikkel eller mangan, mens grafit typisk bruges til anoden. Markedspriserne for disse materialer kan variere baseret på udbud og efterspørgsel, og den stigende efterspørgsel efter højtydende elektronik og elektriske køretøjer har resulteret i en mangel på disse metaller.

Det forventes, at tilgængeligheden af globale ressourcer vil mindskes i år 2050. Spørgsmål som varmebølger, der påvirker lithiumforsyninger i Kina og bekymringer relateret til koboltminepraksis i Den Demokratiske Republik Congo har rejst både miljø- og menneskerettighedsspørgsmål.

På grund af politisk uro i visse regioner har producenter i kun få lande pålidelig adgang til store mængder af disse materialer, hvilket fører til potentielle forsyningskædeforstyrrelser.

Som et resultat af disse faktorer, der øger omkostningerne, vil producenter sandsynligvis øge cellepriserne som svar.

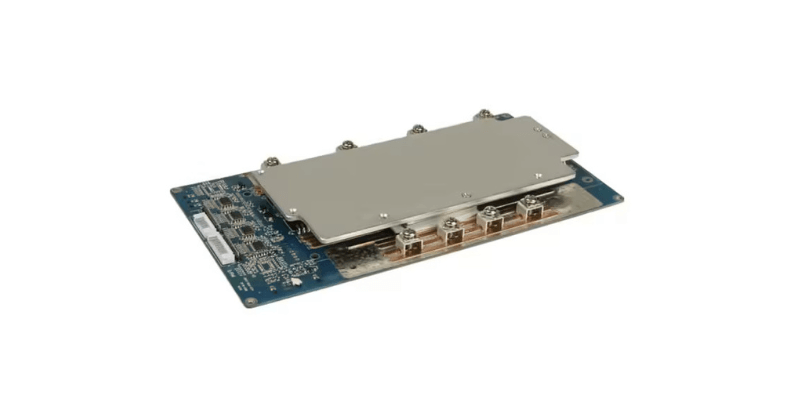

BMS

Beskyttelses- og opladningsmekanismerne for lithiumbatterier påvirker produktionsomkostningerne for batteripakker væsentligt.

I tråd med internationale regler skal alle lithiumbaserede batterier være udstyret med en BMS. Dette system har til opgave at overvåge batteriets tilstand af ladning (SOC) og dets sundhedsstatus (SOH), der beskytter batteriet mod skader og forlænger dets levetid ved at forhindre overopladning eller overdreven udledning.

Omkostningerne ved BMS afhænger af de funktioner, kunderne har brug for i deres enheder. Grundlæggende BMS -enheder overvåger SOC, SOH og temperatur. Avancerede enheder kan omfatte batteribalancering, realtidsur, dataloggere og mere. Flere funktioner øger BMS -omkostningerne. En klar forståelse af strømkravene er vigtig for kunderne at bestemme det passende niveau af funktioner, der skal inkluderes i BMS.

Under opladningsprocessen anvendes integrerede kredsløb (ICS) i batteriopladeren. Der er forskellige typer IC'er tilgængelige, såsom lineære opladere og switch-mode-opladere. Disse IC'er opkræver ikke kun batteriet, men giver også beskyttelse mod overspænding og overstrøm.

Omkostningerne forbundet med batteriopladere er afhængige af, om kunderne foretrækker at have opladere inkluderet i batteripakken til øjeblikkelig brug eller give slutbrugere mulighed for at vælge deres egne opladere. Valget mellem brugerdefinerede og standardopladere påvirker også omkostningerne, hvor brugerdefinerede opladere typisk er dyrere.

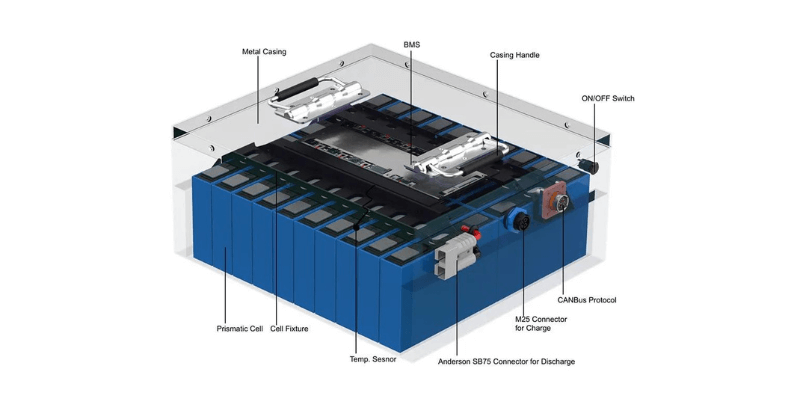

Brugerdefineret batteripakningssystem

Batteripakkesystemet er sammensat af et batteriindkapsling og en række komponenter, herunder ledningsnettet, relæer, stik, BMS -software og termiske styringssystemer til opvarmning og afkøling. Disse komponenter sikrer den stabile strømforsyning af lithiumbatterier til forskellige enheder.

Mens ledningsnettes, stik og BMS er standardkomponenter, er andre elementer skræddersyet til at imødekomme de specifikke behov i forskellige applikationer.

I processen med at designe et brugerdefineret batterisystem vil tilføje ekstra komponenter forholdsmæssigt øge produktionsomkostningerne.

Det er også vigtigt at bemærke, at erstatning af visse komponenter med lavere omkostningsmaterialer (såsom relæer) kan påvirke den samlede ydelse og batteriets levetid. Kunder skal overveje balancen mellem design- og produktionsomkostningerne ved batteripakkesystemet og dets ydelse og kvalitet.

I nogle tilfælde kan valg af et batterisystem af højere kvalitet på trods af de højere forhåndsomkostninger resultere i langsigtede besparelser på grund af den forbedrede holdbarhed af batteriet.

Test og forsendelse

Producenter af lithiumbatteripakke Skal certificere lithiumbatteripakker for sikkerhed før transport.

Nogle certificeringer, som CE, udføres internt; Andre kræver eksterne laboratorier. Omkostninger spænder fra $ 500 til $ 30.000, afhængigt af certificeringstypen. Prøvepakker er nødvendige for både destruktive og ikke-destruktive tests.

Der kan være behov for redesign, hvis test mislykkes, hvilket øger omkostningerne som nye designs skal også certificeres. At skifte producenter, selv med det samme design, kan kræve gentest og recertificering. Kunder skal altid budgettere til lithiumbatteritestning, certificering og transportkrav.

Konklusion

I øjeblikket er design- og produktionsomkostningerne ved lithiumbatterier højere end for andre typer kemiske batterier.

Med løbende teknologiske fremskridt arbejder producenterne imidlertid aktivt for at gøre disse kemiske sammensætninger mere omkostningseffektive uden at gå på kompromis med den strøm, de leverer til forskellige enheder.

For dem, der ønsker at tilpasse batteripakker og opladere, er det afgørende at forstå de nøjagtige strømkrav i deres applikationer. At give producenter omfattende dokumentation i designfasen kan føre til flere omkostningseffektive løsninger. At engagere producenter fra starten af designprocessen kan også hjælpe med at afbøde produktionsudfordringer og reducere affald, hvilket i sidste ende fører til mere omkostningseffektive resultater.