ประเด็นที่สำคัญ:

- ค่าใช้จ่ายของแบตเตอรี่ลิเธียมได้รับอิทธิพลจากปัจจัยต่าง ๆ รวมถึงองค์ประกอบของเซลล์ระบบการจัดการแบตเตอรี่การออกแบบแพ็คแบบกำหนดเองและการทดสอบ/การรับรอง

- การทำความเข้าใจองค์ประกอบเหล่านี้เป็นสิ่งสำคัญสำหรับการจัดการค่าใช้จ่ายอย่างมีประสิทธิภาพและเพิ่มประสิทธิภาพของแบตเตอรี่

เมื่อบุคคลหรือธุรกิจซื้อ ชุดแบตเตอรี่ค่าใช้จ่ายเป็นจุดสำคัญของการโฟกัส

ในปี 2023 ค่าใช้จ่ายเฉลี่ยของชุดแบตเตอรี่รถยนต์ไฟฟ้าในปี 2023 คือ $ 128/kWh- ซึ่งต่ำกว่าราคาย้อนกลับอย่างมีนัยสำคัญในปี 2008 ซึ่งคือ $ 1,355/kWh อย่างไรก็ตามเป็นที่น่าสังเกตว่าแบตเตอรี่ลิเธียมมีค่าใช้จ่ายทางเคมีแบตเตอรี่ที่สูงขึ้นอย่างต่อเนื่อง

ราคาของแบตเตอรี่ลิเธียมได้รับอิทธิพลจากองค์ประกอบที่หลากหลาย เหล่านี้รวมถึงเซลล์เอง ระบบการจัดการแบตเตอรี่ (BMS)ระบบแบตเตอรี่โดยรวมค่าใช้จ่ายในการทดสอบและค่าจัดส่ง

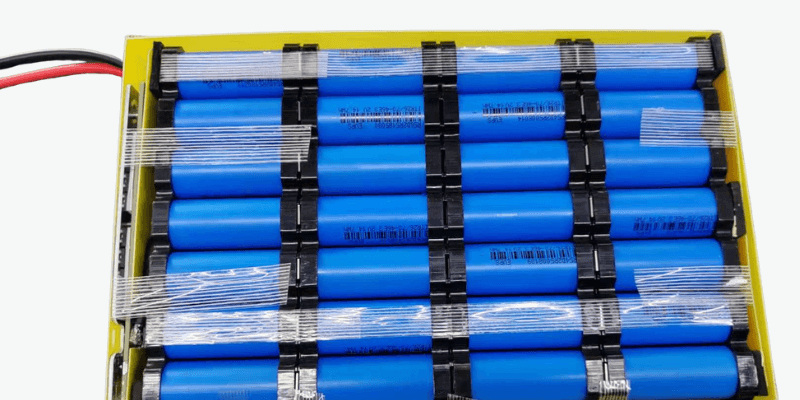

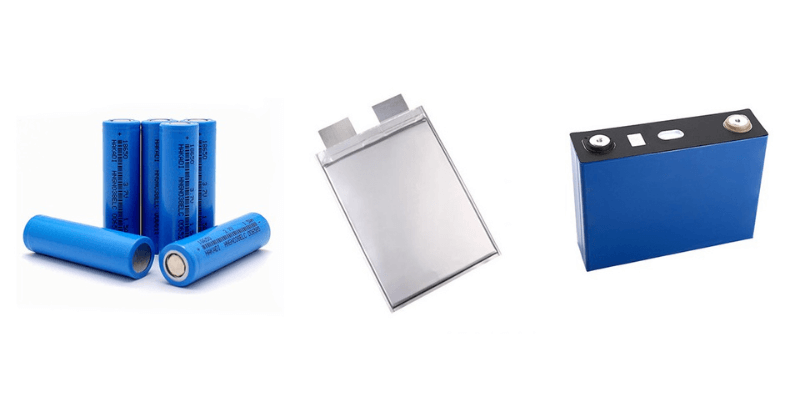

เซลล์แบตเตอรี่

เซลล์แบตเตอรี่แต่ละเซลล์แสดงถึงประมาณ 80% ของค่าใช้จ่ายในการผลิตทั้งหมด เซลล์แบตเตอรี่ประกอบด้วยหลายส่วน: แคโทด, ขั้วบวก, อิเล็กโทรไลต์, ตัวคั่นและปลอกด้านนอก

วัสดุแคโทดและกระบวนการผลิตของพวกเขามีแนวโน้มที่จะเป็นองค์ประกอบที่คุ้มค่าที่สุดโดยมีค่าใช้จ่ายของขั้วบวกและตัวคั่นตามหลังอย่างใกล้ชิด

แคโทดส่วนใหญ่ประกอบด้วยลิเธียมรวมกับโคบอลต์, นิกเกิลหรือแมงกานีสในขณะที่กราไฟท์มักใช้สำหรับขั้วบวก ราคาตลาดสำหรับวัสดุเหล่านี้อาจแตกต่างกันไปตามอุปสงค์และอุปทานและความต้องการที่เพิ่มขึ้นสำหรับอุปกรณ์อิเล็กทรอนิกส์ที่มีประสิทธิภาพสูงและยานพาหนะไฟฟ้าส่งผลให้โลหะเหล่านี้ขาดแคลน

คาดว่าความพร้อมใช้งานของทรัพยากรทั่วโลกจะลดลงภายในปี 2593 ปัญหาเช่นคลื่นความร้อนที่ส่งผลกระทบต่อเสบียงลิเธียมในประเทศจีนและความกังวลที่เกี่ยวข้องกับการปฏิบัติในการขุดโคบอลต์ในสาธารณรัฐประชาธิปไตยคองโกได้ยกประเด็นด้านสิ่งแวดล้อมและสิทธิมนุษยชน

เนื่องจากความไม่สงบทางการเมืองในบางภูมิภาคผู้ผลิตในเพียงไม่กี่ประเทศสามารถเข้าถึงวัสดุจำนวนมากที่เชื่อถือได้ซึ่งนำไปสู่การหยุดชะงักของห่วงโซ่อุปทานที่อาจเกิดขึ้น

อันเป็นผลมาจากปัจจัยเหล่านี้ผลักดันต้นทุนผู้ผลิตมีแนวโน้มที่จะเพิ่มราคาเซลล์ในการตอบสนอง

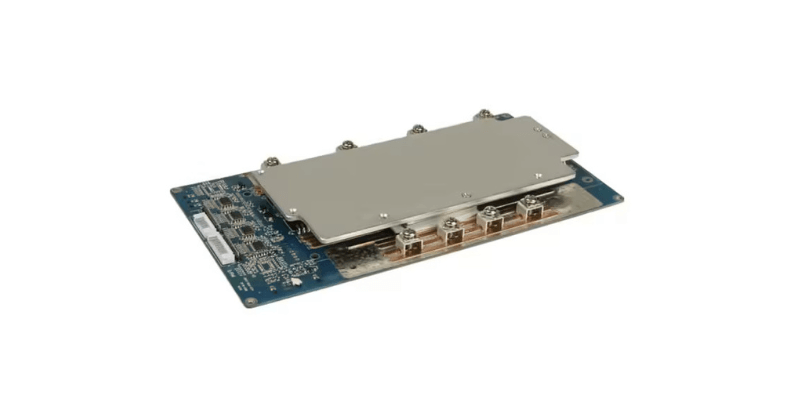

บีเอ็มเอส

กลไกการป้องกันและการชาร์จของแบตเตอรี่ลิเธียมส่งผลกระทบต่อต้นทุนการผลิตของชุดแบตเตอรี่อย่างมีนัยสำคัญ

สอดคล้องกับกฎระเบียบระหว่างประเทศแบตเตอรี่ที่ใช้ลิเธียมทั้งหมดจะต้องติดตั้ง BMS ระบบนี้ได้รับมอบหมายให้ตรวจสอบสถานะการชาร์จของแบตเตอรี่ (SOC) และสถานะสุขภาพ (SOH) ปกป้องแบตเตอรี่จากความเสียหายและยืดอายุการใช้งานโดยการป้องกันการชาร์จมากเกินไปหรือการปล่อยมากเกินไป

ค่าใช้จ่ายของ BMS ขึ้นอยู่กับคุณสมบัติที่ลูกค้าต้องการในอุปกรณ์ของพวกเขา หน่วย BMS พื้นฐานตรวจสอบ SOC, SOH และอุณหภูมิ หน่วยขั้นสูงอาจรวมถึงการปรับสมดุลของแบตเตอรี่นาฬิกาเรียลไทม์ตัวบันทึกข้อมูลและอื่น ๆ คุณสมบัติเพิ่มเติมเพิ่มค่าใช้จ่าย BMS ความเข้าใจที่ชัดเจนเกี่ยวกับข้อกำหนดด้านพลังงานเป็นสิ่งจำเป็นสำหรับลูกค้าในการกำหนดระดับคุณสมบัติที่เหมาะสมเพื่อรวมไว้ใน BMS

ในระหว่างกระบวนการชาร์จจะใช้วงจรรวม (ICS) ภายในเครื่องชาร์จแบตเตอรี่ มี ICS ประเภทต่าง ๆ เช่นตัวชาร์จเชิงเส้นและเครื่องชาร์จสวิตช์โหมด ICs เหล่านี้ไม่เพียง แต่ชาร์จแบตเตอรี่เท่านั้น แต่ยังช่วยป้องกันแรงดันไฟฟ้าเกินและกระแสเกิน

ค่าใช้จ่ายที่เกี่ยวข้องกับเครื่องชาร์จแบตเตอรี่ขึ้นอยู่กับว่าลูกค้าต้องการที่จะมีเครื่องชาร์จมาพร้อมกับชุดแบตเตอรี่สำหรับการใช้งานทันทีหรืออนุญาตให้ผู้ใช้ปลายทางเลือกตัวชาร์จของตนเอง ตัวเลือกระหว่างเครื่องชาร์จที่กำหนดเองและมาตรฐานยังส่งผลกระทบต่อค่าใช้จ่ายด้วยโดยทั่วไปแล้วเครื่องชาร์จที่กำหนดเองมักจะมีราคาแพงกว่า

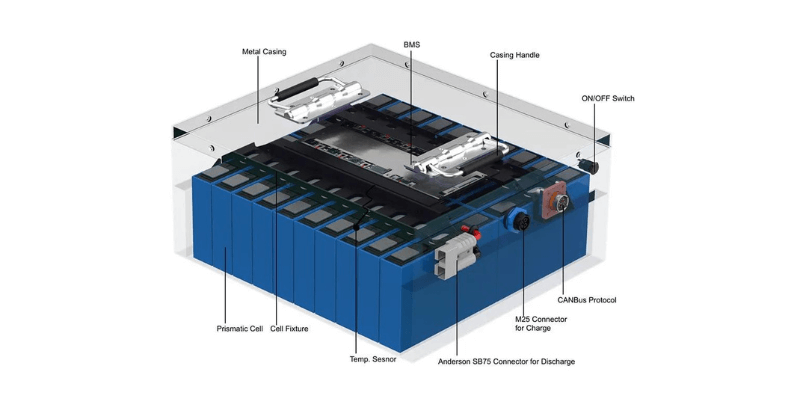

ระบบแบตเตอรี่ที่กำหนดเอง

ระบบชุดแบตเตอรี่ประกอบด้วยกล่องหุ้มแบตเตอรี่และส่วนประกอบที่หลากหลายรวมถึงสายรัดสายไฟรีเลย์ตัวเชื่อมต่อซอฟต์แวร์ BMS และระบบการจัดการความร้อนสำหรับการทำความร้อนและการระบายความร้อน ส่วนประกอบเหล่านี้ช่วยให้มั่นใจได้ว่าแหล่งจ่ายไฟที่เสถียรของแบตเตอรี่ลิเธียมไปยังอุปกรณ์ต่าง ๆ

ในขณะที่สายไฟสายไฟขั้วต่อและ BMS เป็นส่วนประกอบมาตรฐานองค์ประกอบอื่น ๆ ได้รับการปรับให้เหมาะกับความต้องการเฉพาะของแอปพลิเคชันที่แตกต่างกัน

ในกระบวนการออกแบบระบบแบตเตอรี่ที่กำหนดเองการเพิ่มส่วนประกอบพิเศษจะเพิ่มค่าใช้จ่ายในการผลิตตามสัดส่วน

นอกจากนี้ยังเป็นสิ่งสำคัญที่จะต้องทราบว่าการแทนที่ส่วนประกอบบางอย่างด้วยวัสดุต้นทุนต่ำ (เช่นรีเลย์) อาจส่งผลกระทบต่อประสิทธิภาพโดยรวมและอายุการใช้งานแบตเตอรี่ ลูกค้าควรพิจารณาความสมดุลระหว่างค่าใช้จ่ายในการออกแบบและการผลิตของระบบแบตเตอรี่และประสิทธิภาพและคุณภาพ

ในบางกรณีการเลือกระบบแบตเตอรี่ที่มีคุณภาพสูงกว่าแม้จะมีค่าใช้จ่ายล่วงหน้าสูงกว่า แต่อาจส่งผลให้ประหยัดระยะยาวได้เนื่องจากความทนทานของแบตเตอรี่ที่เพิ่มขึ้น

การทดสอบและการจัดส่ง

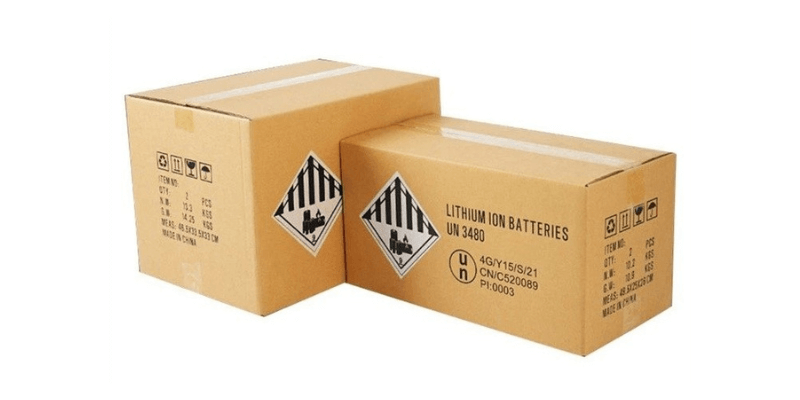

ผู้ผลิตชุดแบตเตอรี่ลิเธียม ต้องรับรองชุดแบตเตอรี่ลิเธียมเพื่อความปลอดภัยก่อนการขนส่ง

การรับรองบางอย่างเช่น CE จะทำภายใน บริษัท คนอื่น ๆ ต้องการห้องปฏิบัติการภายนอก ค่าใช้จ่ายมีตั้งแต่ $ 500 ถึง $ 30,000 ขึ้นอยู่กับประเภทการรับรอง ตัวอย่างแพ็คเป็นสิ่งจำเป็นสำหรับการทดสอบการทำลายล้างและการทำลายล้าง

อาจจำเป็นต้องมีการออกแบบใหม่หากการทดสอบล้มเหลวการเพิ่มค่าใช้จ่ายเนื่องจากการออกแบบใหม่จะต้องได้รับการรับรองเช่นกัน การสลับผู้ผลิตแม้จะมีการออกแบบเดียวกันอาจต้องการการทดสอบซ้ำและการรับรองซ้ำ ลูกค้าควรใช้งบประมาณสำหรับการทดสอบแบตเตอรี่ลิเธียมการรับรองและข้อกำหนดด้านการขนส่ง

บทสรุป

ปัจจุบันต้นทุนการออกแบบและการผลิตของแบตเตอรี่ลิเธียมสูงกว่าแบตเตอรี่เคมีชนิดอื่น ๆ

อย่างไรก็ตามด้วยความก้าวหน้าทางเทคโนโลยีอย่างต่อเนื่องผู้ผลิตกำลังทำงานอย่างแข็งขันเพื่อให้องค์ประกอบทางเคมีเหล่านี้มีประสิทธิภาพมากขึ้นโดยไม่ลดทอนพลังงานที่พวกเขามอบให้กับอุปกรณ์ต่าง ๆ

สำหรับผู้ที่ต้องการปรับแต่งแบตเตอรี่และเครื่องชาร์จการทำความเข้าใจความต้องการพลังงานที่แม่นยำของแอปพลิเคชันของพวกเขานั้นสำคัญมาก การจัดหาเอกสารที่ครอบคลุมในระหว่างขั้นตอนการออกแบบสามารถนำไปสู่โซลูชั่นที่ประหยัดต้นทุนได้มากขึ้น ผู้ผลิตที่มีส่วนร่วมตั้งแต่เริ่มต้นกระบวนการออกแบบยังสามารถช่วยลดความท้าทายด้านการผลิตและลดของเสียซึ่งนำไปสู่ผลลัพธ์ที่คุ้มค่ามากขึ้น