作成 カスタムバッテリーパック パフォーマンス、安全性、業界基準の順守の適切なバランスを見つけることが含まれます。主要な考慮事項の内訳と、エンジニアや製品開発者を支援するインサイダーのヒントを以下に示します。

電力要件の決定

電力ニーズに関しては、基本的に バッテリーの電圧、容量、そして エネルギー密度。これがあなたが留意する必要があることです:

アプリケーション固有の負荷

さまざまなアプリケーションにはニーズが異なります。たとえば、電気自動車(EV)には高出力密度が必要です(50cの放電率を考えてください)が、医療機器は安定した電圧の維持に焦点を当てています。

電圧マッチング

多くの場合、カスタムバッテリーパックはセルを組み合わせます 直列または並列 セットアップ。したがって、48Vシステムは、それぞれ3.2Vで約13〜14のLifePO4細胞、またはそれぞれ3.7Vで14のNMC細胞を使用する可能性があります。

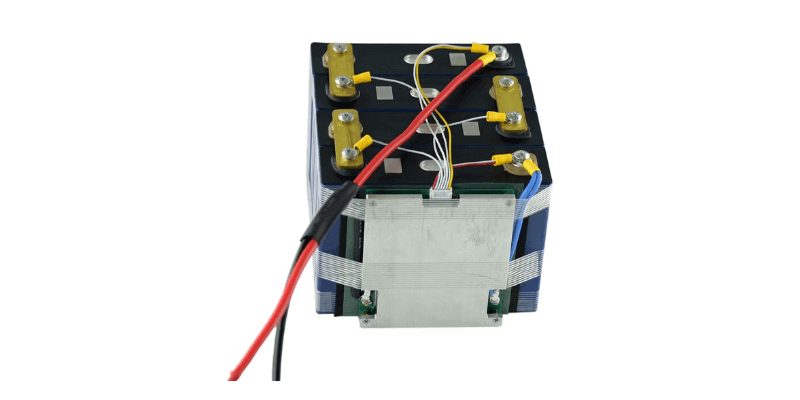

エネルギー密度の最適化

大容量のセル(セルあたり最大40Ah)でパックサイズを縮小することを目指している場合、高度な必要があることを忘れないでください 熱管理。

ピークと連続電力

高い Cレート セル(50cのような)は、エネルギー貯蔵システムが短いスパートで永続的な電力を優先する一方、迅速なエネルギーバーストを必要とするドローンに最適です。

充電要件の計算

充電パラメーターは、充電の効率と安全性に大きく影響します。これがスクープです:

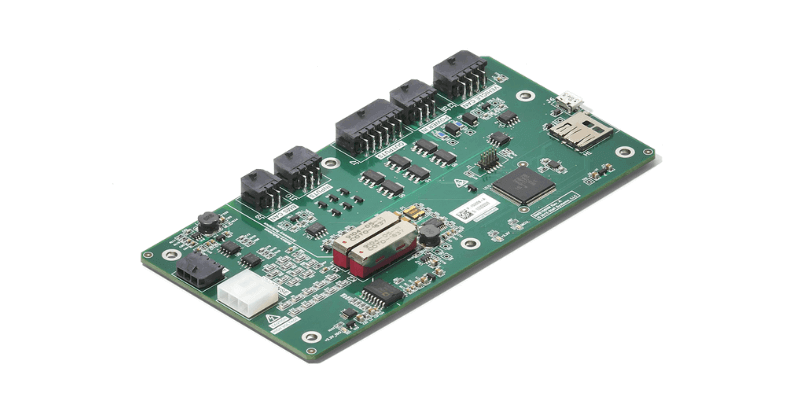

充電プロトコル

800Vセットアップなどの高速充電システムの場合、 バッテリー管理システム (BMS)canやsmbusなどの通信プロトコルを処理する必要があります。

充電率

LifePO4細胞の場合は1cに固執したり、一部のNMC細胞で0.5cに保つなど、細胞が処理できるものを超えないことが重要です。

熱制約

高速充電はより多くの熱を発生させるため、液体冷却または位相変更材料を使用すると、45°C未満の温度を維持するために不可欠です。

安全機能を提供します

安全性は不可欠であり、妥協はありません。考慮すべき重要な安全機能は次のとおりです。

BMS保護レイヤー

- 過電圧/低電圧カットオフ(例:LifePO4の最大3.65V)。

- クイック短絡検出(応答時間1ms未満)。

- パッシブであろうとアクティブであろうと、電圧レベルさえ維持するためのセルバランス。

熱管理

- EVバッテリーなどの高出力パックの液体冷却。

- 寒さの中でのスムーズな動作を確保するための自己加熱テクノロジー。

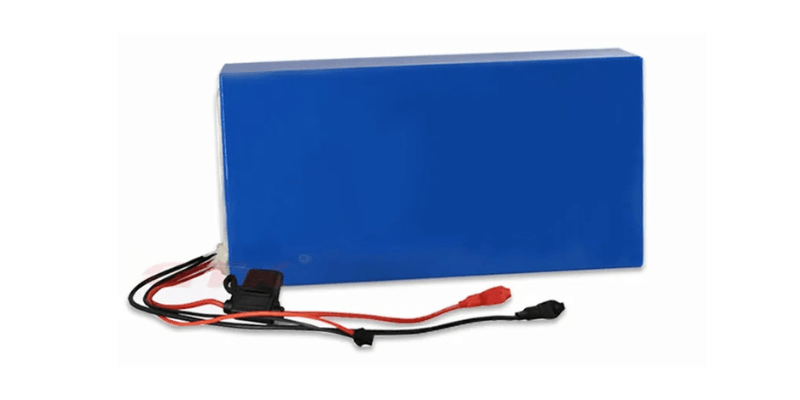

機械的安全

- ほこりや水から保護するためのIP67評価を伴うエンクロージャー。

- UL94 V0定格のプラスチックなどの爆発的な通気孔と炎材料。

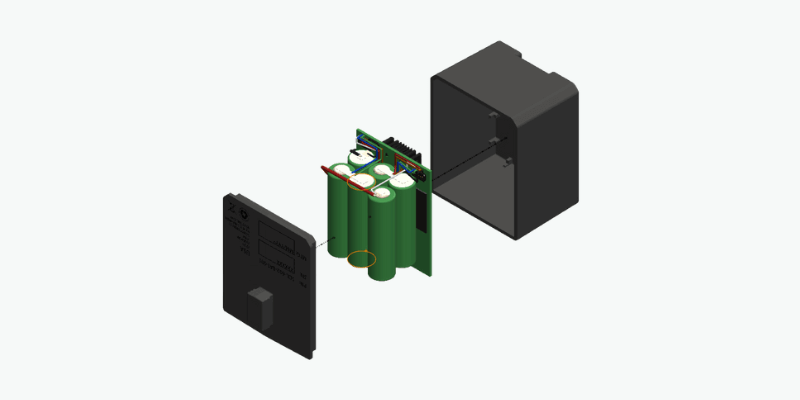

材料の設計 & エンクロージャーの要件

材料は、製品の耐久性、体重、熱効率に影響を与えます。

エンクロージャー用

- アルミニウム合金は、軽量のままである間、強度を提供します。

- PA66-GF30のような熱可塑性科学は、振動抵抗を高め、EMIをブロックします。

熱管理用

シリコンパッドまたはエポキシ樹脂は、熱を放散するときに優れています。

体重を減らすために、SabicのNoryl樹脂は、エンクロージャをアルミニウムよりも40%軽くすることができます。

プロのヒント:デザインを完成させる前に、3Dプリントのモックアップを使用して、スペースの制約と熱流効率を評価します。

認定要件

コンプライアンスに留まることは、市場に参入し、負債から保護するために重要です。これがローダウンです:

グローバル基準

- UN38.3:安全な輸送を保証します。

- ISO 12405:EVバッテリーのパフォーマンスを保証します。

- UL 2580(米国)およびCE(EU):電気安全に焦点を当てています。

地域のコンプライアンス

- インドでは、BISは耐火性とEMIシールドを義務付けています。

- 中国のGB/T 31467は、予防に焦点を当てています 熱暴走。

監査チェックリスト

IEC 62133などのセルレベルの認証や、クラッシュや振動チェックなどのパックレベルのテストのカバレッジを確保します。

結論

カスタムバッテリーパックには、システムレベルのアプローチが必要です。

- 強力なBMSおよび熱デザインで安全性を優先し、電力/充電パラメーターを最適化し、重量と耐久性のバランスをとる材料を選択します。

- 固体電解質やモジュラーアーキテクチャなどの新興技術を使用します。

- コンプライアンスを確保し、費用のかかる再設計を避けるために、認定テストラボを早期にエンゲージします。

これらの要因に対処することで、エンジニアは業界の基準を満たす高性能パックを配信するのに役立ちます。