Semi-solid state batteries, an innovative battery technology, offer advantages over lithium batteries. This article defines them, compares them to lithium batteries, discusses their benefits and challenges.

What Is a Semi-Solid State Battery?

Semi-solid state batteries are rechargeable batteries that use a semi-solid electrolyte. This electrolyte typically consists of a solid conductive material suspended in a liquid, offering several advantages over conventional designs.

Semi-Solid State Battery vs. Liquid Lithium Batteries

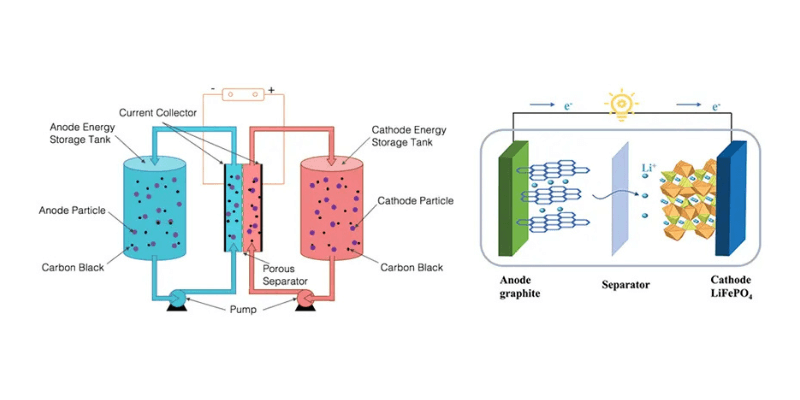

The core differences between these technologies lie in their electrolyte composition, safety, and performance:

Electrolyte Structure

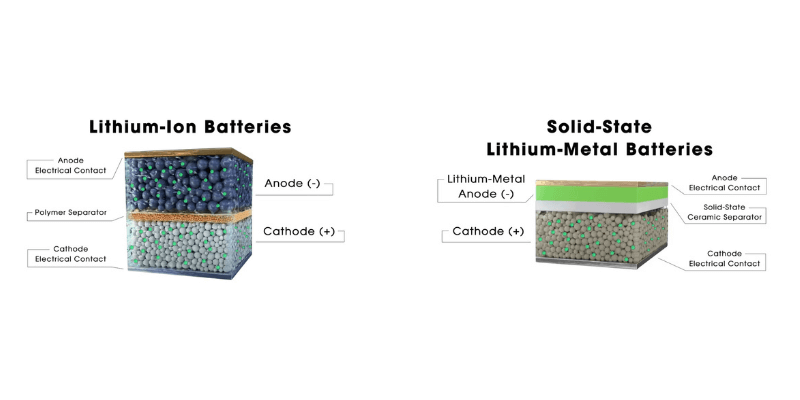

- Liquid Lithium Batteries: Use flammable organic liquid electrolytes, posing risks of leakage and thermal runaway.

- Semi-Solid Batteries: Utilize a viscous gel/paste electrolyte, reducing flammability and allowing thinner separators.

Safety

- Liquid electrolytes can ignite under stress (e.g., physical damage or overcharging), leading to fires.

- Semi-solid electrolytes resist dendrite growth, tolerate temperatures over 200°C, and minimize combustion risk in nail penetration tests.

Performance

- Energy Density: Liquid lithium batteries max out at 300 Wh/kg; semi-solid variants reach 350–400 Wh/kg.

- Cycle Life: Liquid lithium batteries last around 1,200 cycles; semi-solid ones endure 2,000–3,000 cycles with over 85% capacity retention.

- Temperature Range: Liquid electrolytes freeze below 0°C or thicken in cold conditions. Semi-solid batteries operate from -40°C to 60°C without significant efficiency loss.

Manufacturing

Liquid lithium batteries benefit from established production lines, while semi-solid ones require modified processes.

Advantages of Semi-Solid State Batteries

Semi-solid state batteries have several advantages over traditional liquid lithium batteries.

Enhanced Safety

Reducing liquid content and using solid frameworks minimize dendrite formation and thermal runaway. Ceramic-enhanced electrolytes, such as sulfide or polymer composites, prevent short circuits. Semi-solid cells pass nail penetration tests with minimal combustion risk, addressing a key flaw in liquid lithium batteries.

Higher Energy Density

Semi-solid batteries achieve 30–40% higher energy density than liquid lithium batteries by using high-capacity anodes like lithium or silicon, paired with high-voltage nickel-rich NMC/NCA cathodes.

Extended Lifespan & Resilience

Reduced electrode degradation and stable interfaces enable over 2, 000 cycles with minimal capacity loss. They also perform well in extreme cold (–40°C), preventing electrolyte freezing.

Scalability

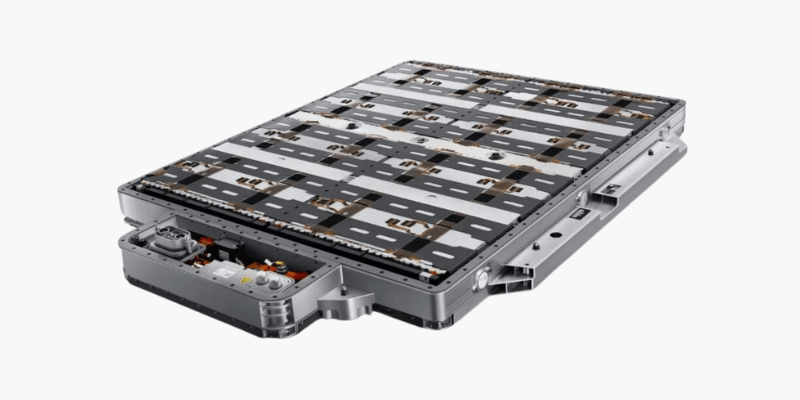

Semi-solid variants utilize existing lithium-ion manufacturing equipment, reducing transition costs compared to fully solid-state batteries. Companies like BMW and Ford are accelerating production by partnering with Solid Power.

Why Do Semi-Solid State Batteries Have High Energy Density?

Three innovations enhance the energy storage of semi-solid state batteries:

Material Innovations

- Anodes: Lithium metal (3,860 mAh/g) or silicon composites replace graphite (372 mAh/g).

- Cathodes: High-nickel NMC or lithium-rich oxides increase voltage and capacity.

Electrolyte Optimization

- Dual-phase designs (e.g., polymer gels with ceramic fillers) reduce inert components, maximizing space for active materials.

- In-situ solidification improves electrode-electrolyte contact and lowers internal resistance.

Structural Efficiency

Electrodes feature porous matrices to hold more active material, while shorter ion pathways in compact designs boost power density.

Challenges of Semi-Solid State Batteries

While semi-solid state batteries are promising, they face some challenges to overcome.

Material and Supply Chain Complexities

- High-purity solid electrolytes, like sulfides and oxides, require purity levels above 99. 99% and specialized handling due to humidity sensitivity, degrading above 20 ppm. This requires argon-blanketed storage, raising costs and logistical complexity.

- These materials need 40% more PTFE binders than conventional PVDF, straining chemical supply chains.

Manufacturing Bottlenecks

- Electrode calendering must handle 15–20% higher densities, with drying times reduced from 12–24 hours to 2–3 hours, necessitating retrofitted production lines.

- Interfacial resistance from solid-solid electrode-electrolyte contact can increase internal resistance by up to 300%, reducing efficiency and fast-charging capability.

- In-situ solidification techniques struggle to achieve uniform electrode-electrolyte interfaces, affecting cycle life and performance stability.

Performance Limitations

- Hybrid electrolytes show 10–30% lower ionic conductivity than liquid ones at sub-zero temperatures, limiting power output in cold climates.

- Lithium dendrite risks persist even after 500+ cycles, particularly with lithium-metal anodes, despite suppression claims.

- Current cells achieve 350–400 Wh/kg, lower than the 500+ Wh/kg of prototypes, due to interfacial losses and electrolyte volume constraints.

Cost and Market Adoption Barriers

- Semi-solid batteries are 40–50% more expensive than liquid lithium-ion batteries, mainly due to solid electrolyte costs and low production volumes.

- Pyrometallurgical recycling recovers only 60–65% of materials, compared to 85–90% for liquid batteries, since high-temperature processing damages solid electrolytes.

- Global production is under 2 GWh (2024), with a projected market share of just 1% by 2027, delaying economies of scale.

Conclusion

Semi-solid state batteries combine the safety and energy density of solid-state technology with the manufacturability of liquid systems. They currently power EVs (NIO, BMW) and grid storage, with costs expected to drop to $70/kWh by 2030 as production scales.

Challenges like interfacial resistance and raw material purity remain, but ongoing R&D positions them as a dominant transitional technology until full solid-state batteries are ready.

For industries requiring longer ranges, faster charging, and high safety standards, semi-solid batteries are the near-term future.