La conception et la production de batterie personnalisée Les enclos en plastique nécessitent une attention particulière aux détails pour garantir la fonctionnalité, la sécurité et le respect des normes de l'industrie. Vous devez tout considérer – de la conformité et de la sélection des matériaux à l'image de marque efficace. Voici quelques points clés à garder à l'esprit lors du développement d'une enceinte de batterie sur mesure.

Navigation des exigences réglementaires et de conception

De nombreux clients ne sont pas familiers avec les réglementations de sécurité des batteries, ce qui peut entraîner des retards ou une refonte. Un fabricant doit d'abord clarifier la portée du projet – Que cela implique la propriété de conception complète ou partielle.

La collaboration complète permet la gestion des fichiers CAO, le prototypage, les tests et la planification de la production à l'avance, réduisant des révisions coûteuses. Les coûts d'outillage et les délais doivent s'aligner sur l'échelle du projet, soulignant la nécessité de précision dans la phase de conception initiale.

Certifications de sécurité des transports, telles que ET 38.3 Pour les batteries au lithium, sont essentiels. Les enceintes doivent résister aux tests de chute, Température extrêmeset des simulations de vibrations pour répondre à ces normes.

Sélection des matériaux et facteurs environnementaux

Le choix du grade en plastique dépend de l'environnement de l'application.

Par exemple, le plastique ABS est rentable mais cassant dans un froid extrême, tandis que le polycarbonate (PC) ou les mélanges hybrides offrent une durabilité accrue pour des conditions difficiles.

Des facteurs environnementaux tels que l'humidité, l'exposition aux UV et le stress mécanique doivent guider la sélection des matériaux, ainsi que les tests de chute et les exigences de certification pour affiner les décisions.

Marque et personnalisation esthétique

L'image de marque transforme une partie de base en quelque chose de commercialisable.

Les options incluent l'ajout d'étiquettes ou l'utilisation de l'impression numérique pour les logos et les avertissements. La gravure au laser est idéale pour une finition permanente et durable.

L'esthétique personnalisée garantit que l'enceinte s'aligne sur l'identité de marque du client tout en maintenant l'intégrité structurelle.

Méthodes d'étanchéité et d'assemblage

Sceller l'enceinte est important pour protéger composants. Certaines méthodes populaires pour y parvenir comprennent:

- Soudage à ultrasons: cette technique rapide utilise des vibrations à haute fréquence pour fondre et rejoindre le plastique sans colle.

- Fixations mécaniques: Les vis ou les boulons permettent un accès facile pour les réparations, mais peuvent présenter un risque si la falsification est une préoccupation.

- Adhésifs: idéal pour les petits lots, mais moins robuste pour les applications à stress élevé.

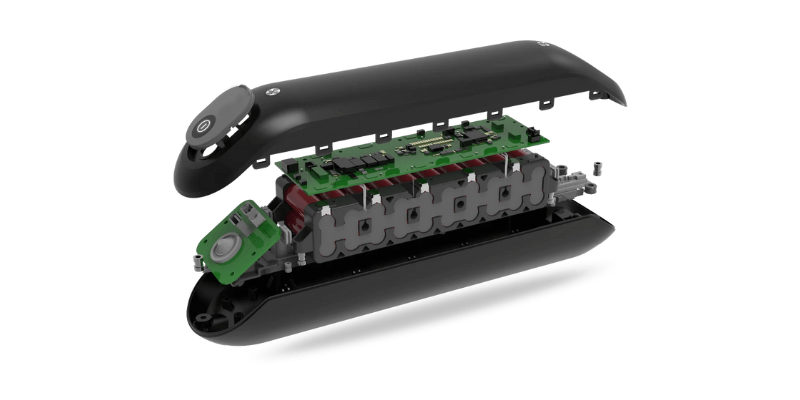

Sécuriser les composants internes

Pour répondre aux préoccupations concernant le décalage des composants internes, des options existent pour sécuriser les pièces en place. Les solutions comprennent:

- Rembourrage en mousse ou silicone RTV pour absorber les chocs.

- Designs côtelés ou des combinaisons de colle pour verrouiller les pièces en place.

Une fois que les détails du produit sont clairs, la conception de l'enceinte interne peut commencer.

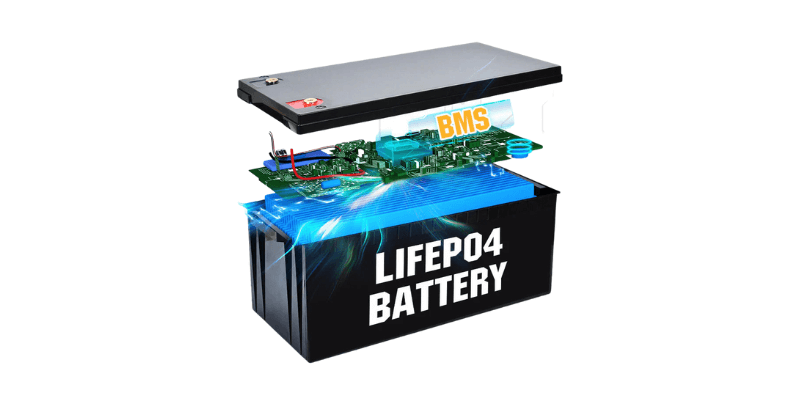

Circuits de sécurité pour les batteries au lithium

Les batteries au lithium-ion nécessitent une sécurité intégrée PCB (Carte de circuit imprimé) ou GTC (Système de gestion de la batterie) pour éviter les dangers tels que la surcharge, les courts-circuits et le déséquilibre cellulaire.

Un PCB de sécurité ou un BMS surveille la tension, le courant et la température, garantissant que toutes les cellules fonctionnent dans des limites sûres et restent équilibrées. Le non-respect de ces exigences peut entraîner des défaillances de certification et augmenter le risque d'incidents de sécurité.

Mise à niveau des conceptions existantes

La modernisation des piles obsolètes implique généralement de passer à des chimies au lithium ou aux nouveaux formats cellulaires, comme cylindrique à prismatique.

L'ingénierie inverse des enclos existantes peut réduire les coûts, mais une nouvelle conception peut être nécessaire pour les contraintes d'espace ou les performances améliorées.

Conclusion

La conception réussie de l'enceinte de batterie personnalisée dépend de la collaboration entre le client et fabricant. L'engagement précoce, la communication claire des besoins environnementaux et l'adhésion aux normes de sécurité rationalisent le processus. Comprendre ces éléments aide les clients à prendre des décisions éclairées qui optimisent les performances, les coûts et la conformité réglementaire.