Points clés à retenir :

- Le coût des batteries au lithium est influencé par des facteurs tels que la composition des cellules, les systèmes de gestion des batteries, la conception des packs personnalisés et les tests/certifications.

- Comprendre ces éléments est crucial pour gérer efficacement les dépenses et optimiser les performances de la batterie.

Lorsque des particuliers ou des entreprises achètent blocs-piles, les dépenses sont un point clé.

En 2023, le coût moyen d'une batterie de véhicule électrique en 2023 est de 128 $/kWh. C’est nettement inférieur au prix de 2008, qui était de 1 355 $/kWh. Cependant, il convient de noter que les batteries au lithium se situent toujours dans la partie supérieure des coûts chimiques des batteries.

Le prix des batteries au lithium est influencé par divers éléments. Ceux-ci incluent la cellule elle-même, le système de gestion de batterie (BMS), le système global de batterie, les tests et les frais d'expédition.

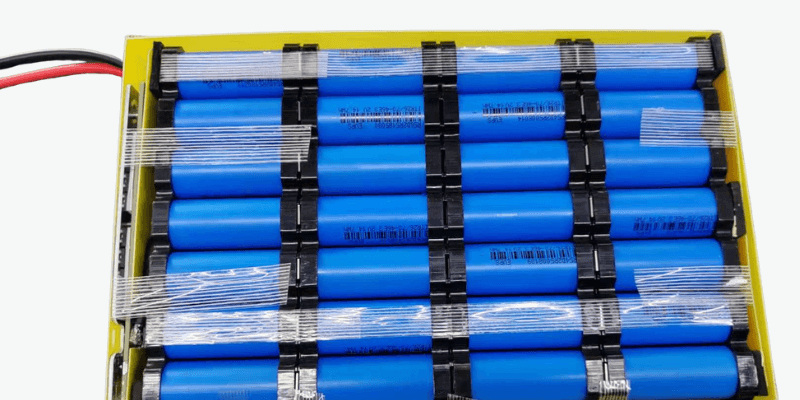

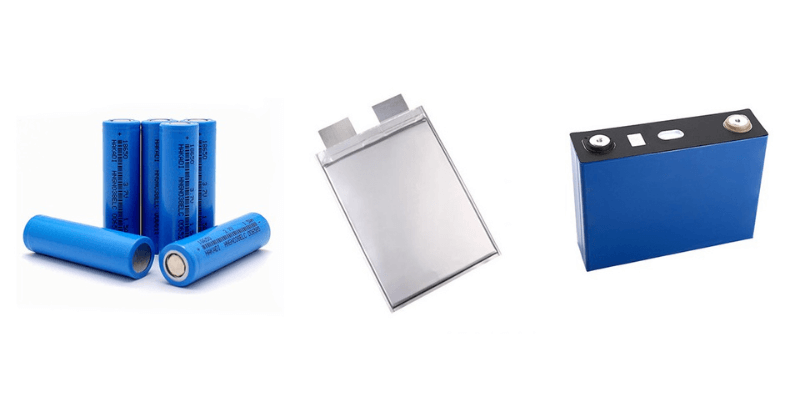

Cellules de batterie

Les cellules individuelles de la batterie représentent environ 80 % des dépenses totales de production. Une cellule de batterie est composée de plusieurs parties : la cathode, l'anode, l'électrolyte, le séparateur et le boîtier extérieur.

Les matériaux cathodiques et leurs processus de production ont tendance à être les éléments les plus coûteux, suivis de près par les coûts des anodes et des séparateurs.

La cathode est principalement constituée de lithium combiné à du cobalt, du nickel ou du manganèse, tandis que le graphite est généralement utilisé pour l'anode. Les prix du marché pour ces matériaux peuvent varier en fonction de l'offre et de la demande, et la demande croissante d'électronique haute performance et de véhicules électriques a entraîné une rareté de ces métaux.

On prévoit que la disponibilité des ressources mondiales diminuera d’ici 2050. Des problèmes tels que les vagues de chaleur affectant les approvisionnements en lithium en Chine et les inquiétudes liées aux pratiques d’extraction du cobalt en République démocratique du Congo ont soulevé des questions à la fois environnementales et en matière de droits de l’homme.

En raison des troubles politiques dans certaines régions, les fabricants de quelques pays seulement disposent d’un accès fiable à de grandes quantités de ces matériaux, ce qui peut entraîner des perturbations de la chaîne d’approvisionnement.

En raison de ces facteurs qui font augmenter les coûts, les fabricants sont susceptibles d’augmenter les prix des cellules en réponse.

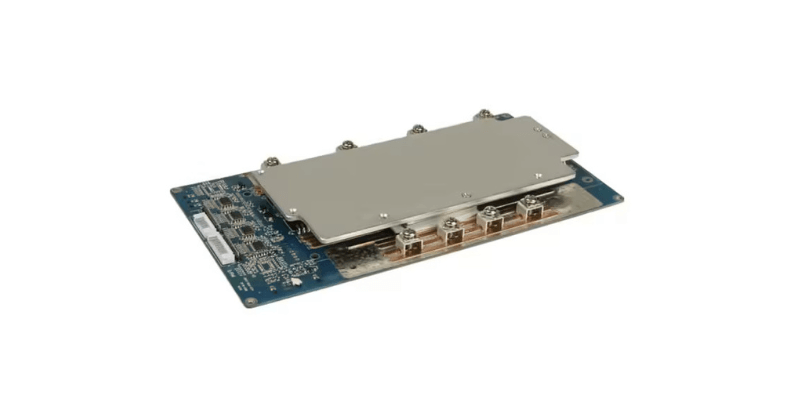

GTC

Les mécanismes de protection et de charge des batteries au lithium ont un impact significatif sur le coût de fabrication des packs de batteries.

Conformément aux réglementations internationales, toutes les batteries au lithium doivent être équipées d'un BMS. Ce système est chargé de surveiller l’état de charge (SoC) et l’état de santé (SoH) de la batterie, de protéger la batterie contre les dommages et de prolonger sa durée de vie en empêchant la surcharge ou la décharge excessive.

Le coût du BMS dépend des fonctionnalités dont les clients ont besoin dans leurs appareils. Les unités BMS de base surveillent le SoC, le SoH et la température. Les unités avancées peuvent inclure l'équilibrage de la batterie, des horloges en temps réel, des enregistreurs de données, etc. Plus de fonctionnalités augmentent les coûts du BMS. Une compréhension claire des besoins en énergie est essentielle pour que les clients puissent déterminer le niveau approprié de fonctionnalités à inclure dans le BMS.

Pendant le processus de charge, des circuits intégrés (CI) dans le chargeur de batterie sont utilisés. Il existe différents types de circuits intégrés, tels que les chargeurs linéaires et les chargeurs à découpage. Ces circuits intégrés chargent non seulement la batterie, mais offrent également une protection contre les surtensions et les surintensités.

Les dépenses associées aux chargeurs de batterie dépendent du fait que les clients préfèrent que les chargeurs soient inclus avec la batterie pour une utilisation immédiate ou qu'ils permettent aux utilisateurs finaux de sélectionner leurs propres chargeurs. Le choix entre des chargeurs personnalisés et standards affecte également le coût, les chargeurs personnalisés étant généralement plus chers.

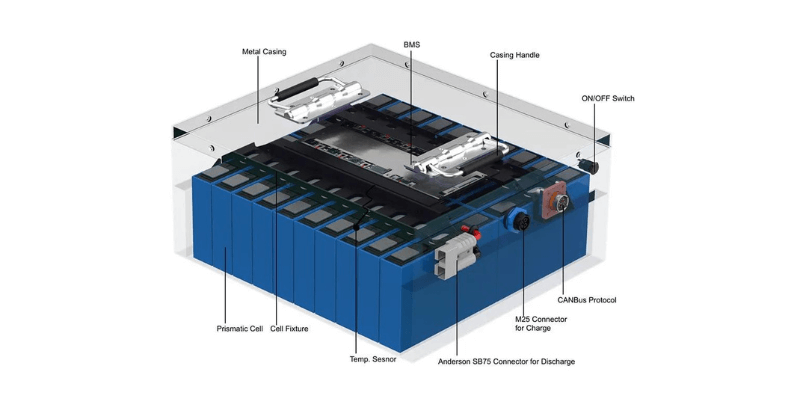

Système de batterie personnalisé

Le système de batterie est composé d'un boîtier de batterie et d'une variété de composants, notamment des faisceaux de câbles, des relais, des connecteurs, un logiciel BMS et des systèmes de gestion thermique pour le chauffage et le refroidissement. Ces composants assurent une alimentation stable des batteries au lithium à divers appareils.

Alors que les faisceaux de câbles, les connecteurs et le BMS sont des composants standards, d'autres éléments sont adaptés pour répondre aux besoins spécifiques de différentes applications.

Lors du processus de conception d'un système de batterie personnalisé, l'ajout de composants supplémentaires augmentera proportionnellement les coûts de fabrication.

Il est également important de noter que le remplacement de certains composants par des matériaux moins coûteux (tels que des relais) peut affecter les performances globales et la durée de vie de la batterie. Les clients doivent tenir compte de l'équilibre entre les coûts de conception et de fabrication du système de batterie et ses performances et sa qualité.

Dans certains cas, le choix d’un système de batterie de meilleure qualité, malgré les coûts initiaux plus élevés, peut entraîner des économies à long terme grâce à la durabilité accrue de la batterie.

Tests et expédition

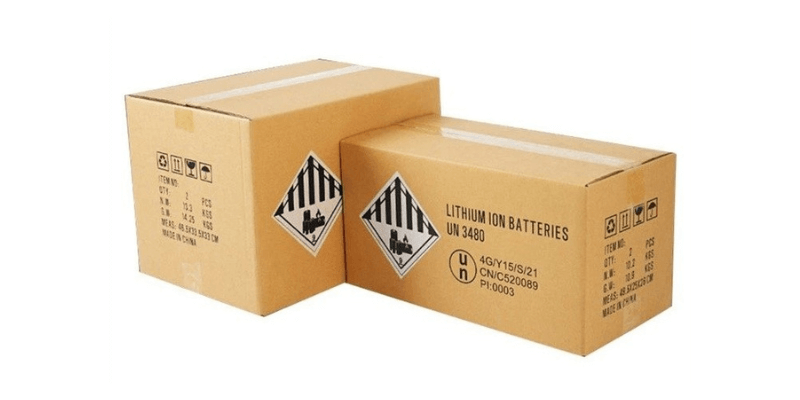

Fabricants de batteries au lithium doit certifier la sécurité des batteries au lithium avant le transport.

Certaines certifications, comme CE, sont réalisées en interne ; d'autres nécessitent des laboratoires externes. Les coûts varient de 500 $ à 30 000 $, selon le type de certification. Des packs d’échantillons sont nécessaires pour les tests destructifs et non destructifs.

Une refonte peut être nécessaire si les tests échouent, ce qui augmente les coûts puisque les nouvelles conceptions doivent également être certifiées. Changer de fabricant, même avec la même conception, peut exiger de nouveaux tests et une recertification. Les clients doivent toujours prévoir un budget pour les tests, la certification et les exigences de transport des batteries au lithium.

Conclusion

Actuellement, les coûts de conception et de production des batteries au lithium sont plus élevés que ceux des autres types de batteries chimiques.

Cependant, avec les progrès technologiques continus, les fabricants s’efforcent activement de rendre ces compositions chimiques plus rentables sans compromettre la puissance qu’elles fournissent aux divers appareils.

Pour ceux qui cherchent à personnaliser les batteries et les chargeurs, il est crucial de comprendre les demandes de puissance précises de leurs applications. Fournir aux fabricants une documentation complète pendant la phase de conception peut conduire à des solutions plus rentables. Impliquer les fabricants dès le début du processus de conception peut également contribuer à atténuer les défis de fabrication et à réduire les déchets, conduisant finalement à des résultats plus rentables.