Belangrijkste afhaalmaaltijden:

- Het testen van accupakketten op maat waarborgt de veiligheid, prestaties en betrouwbaarheid door middel van strenge cel-, GBS- en printplaatevaluaties.

Testen is daarbij cruciaal productieproces voor aangepaste accu's, verzekeren betrouwbare, krachtige energieoplossingen in kritische toepassingen.

In dit artikel duiken we in de wereld van het testen van op maat gemaakte accu's en onderzoeken we de belangrijkste aspecten waar fabrikanten zich op concentreren.

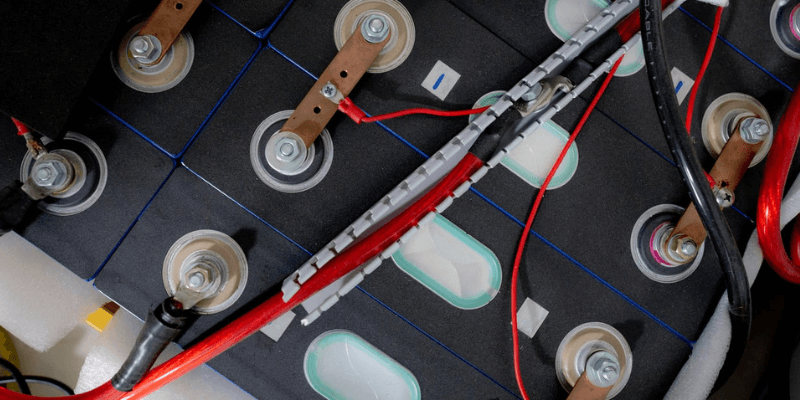

Testen van batterijcellen

Het testen van batterijcellen wordt uitgevoerd tijdens de productie van op maat gemaakte batterijpakketten. Dit helpt bij het identificeren en aanpakken van problemen voordat het pakket wordt gemonteerd, waardoor deadlines worden gehaald en onnodige demontage wordt voorkomen.

Normaal gesproken, fabrikanten van accupakketten gebruik aangepaste testers, die handmatig, elektronisch of geautomatiseerd kunnen zijn. Handmatige testers meten belastingen door de batterij te ontladen. Elektronische testers zijn aangepast aan het accupakket, met geprogrammeerde belasting- en DC-bronparameters. Geautomatiseerde testers combineren ingebouwde meetinstrumenten en elektronische testercomponenten, die kant-en-klaar of op maat gemaakt kunnen zijn.

Bij het testen van batterijcellen worden de gezondheidstoestand (SoH), capaciteit, laad-/ontlaadsnelheid, veroudering, balancering en mechanische spanningen gecontroleerd. Het kan ook de snellaadeigenschappen testen.

Apparatuur zoals thermokoppels, PAT-cellen en impedantiespectroscopie zullen ook worden gebruikt om de temperatuur, elektroden en ladingstoestand (SoC) te meten.

Er zullen tests worden uitgevoerd onder normale en gesimuleerde zware omstandigheden om de prestaties van de batterij en mogelijke problemen te begrijpen. Deze gegevens worden met klanten gedeeld om ontwerpwijzigingen te informeren of eindgebruikers te voorzien van het verwachte batterijgedrag onder specifieke omstandigheden.

Testen van productieprintplaten

Productiecircuits worden gecontroleerd om de kwaliteit van verbindingen en circuits te garanderen. Het bestuur waarborgt lithium batterijen tegen kortsluiting, overladen en overmatig ontladen.

PCB testen voor batterijpakketten is vergelijkbaar met testen voor andere elektronische apparaten. Testopties omvatten testen in circuits voor soldeerverbindingen en vliegsondetesten voor weerstand, capaciteit, openingen, kortsluiting en inductie. Röntgeninspectie, afpeltesten, soldeervlottertesten en PCB-verontreinigingstesten worden ook gebruikt.

Dit wordt doorgaans gedaan na de PCB-productie en tijdens de assemblage van het batterijpakket voor de hardware en software van het batterijbeheersysteem.

Testen van het batterijbeheersysteem

BMS-testen zijn essentieel voor lithiumbatterijen. De onstabiele celchemie vereist volgens de regelgeving een BMS in elk accupakket.

Het testen van de hardware wordt uitgevoerd om optimale verbindingen te garanderen, terwijl het testen van de software verifieert dat de geprogrammeerde functies volgens de specificaties werken.

Most BMS will monitor battery state, temperatures, current, voltage, and energy. Customers may also request additional functions like cell balancing. The added BMS functions will be tested by cycling the battery during normal operation and validating the data.

Custom Battery Pack Cycling Tests

Battery cycling is a regular test in battery pack production.

It will fully charge and discharge the battery to check its health, SOC, and internal impedance.

BMS testing also cycles the battery to ensure accurate cell monitoring, evaluating performance, product life, aging, and temperature fluctuations.

End-Customer Quality Assurance Measures

Fabrikanten garanderen kwaliteit tijdens de ontwikkeling en productie. Na montage en testen zijn klanten verantwoordelijk voor verdere kwaliteitsborging.

Onjuiste behandeling, verzending, opslag en gebruik kunnen de batterij beschadigen en veiligheidsproblemen veroorzaken.

Na ontvangst van het accupakket kunnen klanten basiskwaliteitscontroles uitvoeren. Het zou moeten zoeken lekkage van de batterij en losse verbindingen die de prestaties kunnen beïnvloeden. Het moet ook eventuele extreem hoge temperaturen tijdens het opladen noteren, wat op een probleem kan duiden. Als er zich problemen voordoen, moet de klant feedback geven aan de fabrikant.

Conclusie

Uitgebreide tests en kwaliteitsborging zijn van fundamenteel belang voor de productie van op maat gemaakte accu's. Deze praktijken zorgen voor veilige en goed presterende batterijpakketten.

Van celtesten tot onderzoek van het managementsysteem: elke stap identificeert potentiële problemen en garandeert een optimale functionaliteit.

Naarmate de technologie vordert en de vraag naar batterijen toeneemt, moet de industrie deze processen verfijnen om aan de veranderende consumentenbehoeften te voldoen en de hoogste veiligheids- en kwaliteitsnormen te handhaven.

Gerelateerde artikelen: