Nøkkel takeaway:

- Tilpasset batteripakke -testing sikrer sikkerhet, ytelse og pålitelighet gjennom strenge celle-, BMS- og kretskortevalueringer.

Testing er avgjørende i Tilpasset produksjonsprosess for batteripakke, sikre pålitelige, høypresterende kraftløsninger I kritiske applikasjoner.

I denne artikkelen vil vi dykke ned i verden av tilpasset batteripakke -testing og utforske de viktigste aspektene som produsentene fokuserer på.

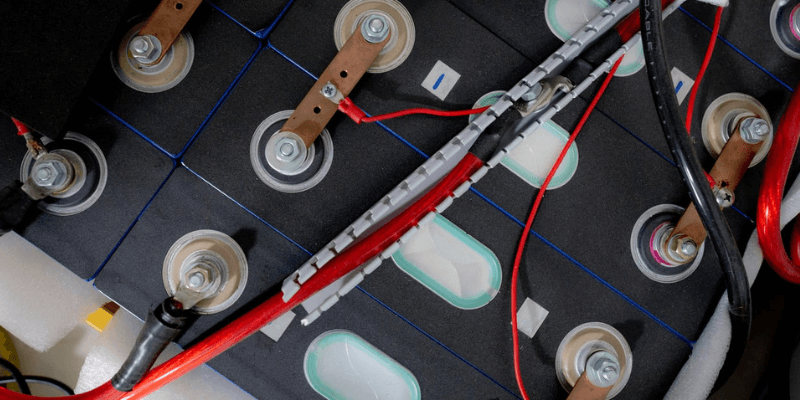

Batteriscelleprøving

Testing av batterisceller gjennomføres gjennom tilpasset batteripakkeproduksjon. Dette hjelper til med å identifisere og løse problemer før du monterer pakken, og sikrer at frister blir oppfylt og unngår unødvendig demontering.

Normalt, Batteripakkeprodusenter Bruk tilpassede testere, som kan være manuelle, elektroniske eller automatiserte. Manuelle testere måler belastninger ved å slippe ut batteriet. Elektroniske testere er tilpasset batteripakken, med programmert belastning og DC -kildeparametere. Automatiserte testere kombinerer innebygde måleverktøy og elektroniske testerkomponenter, som kan være utenfor hylla eller tilpasset.

Testing av batteriscelle sjekker helsetilstanden (SOH), kapasitet, lading/utladningshastigheter, aldring, balansering og mekaniske spenninger. Det kan også teste hurtigladeegenskaper.

Utstyr som termoelementer, PAT -celler og impedansspektroskopi vil også bli brukt til å måle temperatur, elektroder og ladetilstand (SOC).

Testing vil bli gjort under normale og simulerte tøffe forhold for å forstå batteriets ytelse og potensielle problemer. Disse dataene vil bli delt med kunder for å informere om designendringer eller gi sluttbrukere forventet batteriatferd under spesifikke forhold.

Testing av produksjonskretsbrett

Produksjonskretser kontrolleres for å sikre kvalitetstilkoblinger og kretsløp. Styret beskytter litiumbatterier mot kortslutning, overlading og overdisponering.

PCB Testing for batteripakker ligner på testing for andre elektroniske enheter. Testalternativer inkluderer testing i kretsledningen for loddeforbindelser og tester for fluesonde for motstand, kapasitans, åpning, shorts og induktans. Røntgeninspeksjon, peelingstesting, loddeflytestesting og PCB-forurensningstesting brukes også.

It is typically done after PCB manufacturing and during battery pack assembly for the hardware and software of the battery management system.

Battery Management System Testing

BMS testing is essential for lithium batteries. The unstable cell chemistry requires a BMS in every battery pack, per regulations.

The hardware testing is done to ensure optimal connections, while software testing verifies programmed functions run to specifications.

Most BMS will monitor battery state, temperatures, current, voltage, and energy. Customers may also request additional functions like cell balancing. The added BMS functions will be tested by cycling the battery during normal operation and validating the data.

Custom Battery Pack Cycling Tests

Batterisykling er en vanlig test i batteripakkeproduksjon.

Den vil lade og tømme batteriet for å sjekke helse, SOC og intern impedans.

BMS -testing sykler også batteriet for å sikre nøyaktig celleovervåking, evaluere ytelse, produktets levetid, aldring og temperatursvingninger.

Sluttkundet kvalitetssikringstiltak

Produsenter garanterer kvalitet under utvikling og produksjon. Etter montering og testing vil kundene være ansvarlige for ytterligere kvalitetssikring.

Feil håndtering, frakt, lagring og bruk kan skade batteriet og forårsake sikkerhetsproblemer.

Etter å ha mottatt batteripakken, kan kundene utføre grunnleggende kvalitetskontroller. Det skal se etter batterilekkasje og løse tilkoblinger som kan påvirke ytelsen. Det bør også merke seg ekstremt høye temperaturer under lading, noe som kan indikere et problem. Hvis det oppstår problemer, bør kunden gi tilbakemelding til produsenten.

Konklusjon

Omfattende testing og kvalitetssikring er grunnleggende for tilpasset batteripakkeproduksjon. Disse praksisene sikrer trygge og høypresterende batteripakker.

Fra celletesting til administrasjonssystemundersøkelse identifiserer hvert trinn potensielle problemer og garanterer optimal funksjonalitet.

Når teknologien går frem og batterikrav øker, må bransjen avgrense disse prosessene for å dekke utvikling av forbrukerbehov og opprettholde de høyeste sikkerhets- og kvalitetsstandardene.

Relaterte artikler: