Design og produksjon av tilpasset batteripakke plastkapslinger krever nøye oppmerksomhet på detaljer for å sikre funksjonalitet, sikkerhet og samsvar med industristandarder. Du må vurdere alt – fra compliance og materialvalg til effektiv merkevarebygging. Her er noen viktige punkter du bør huske på når du utvikler et skreddersydd batterikabinett.

Navigering av regulerings- og designkrav

Mange kunder er ikke kjent med batterisikkerhetsbestemmelser, noe som kan føre til forsinkelser eller redesign. En produsent bør først avklare prosjektets omfang – enten det innebærer helt eller delvis designeierskap.

Fullt samarbeid muliggjør administrasjon av CAD-filer, prototyping, testing og produksjonsplanlegging på forhånd, noe som reduserer kostbare revisjoner. Verktøykostnader og tidslinjer må samsvare med prosjektets skala, og understreker behovet for presisjon i den innledende designfasen.

Transportsikkerhetssertifiseringer, som f.eks OG 38.3 for litiumbatterier, er avgjørende. Innkapslinger må tåle falltester, ekstreme temperaturer, og vibrasjonssimuleringer for å oppfylle disse standardene.

Materialvalg og miljøfaktorer

Valget av plastkvalitet avhenger av applikasjonens miljø.

For eksempel er ABS-plast kostnadseffektiv, men sprø i ekstrem kulde, mens polykarbonat (PC) eller hybridblandinger gir økt holdbarhet for tøffe forhold.

Miljøfaktorer som fuktighet, UV-eksponering og mekanisk påkjenning bør styre materialvalg, sammen med falltester og sertifiseringskrav for å avgrense beslutninger.

Merkevarebygging og estetisk tilpasning

Merkevarebygging forvandler en grunnleggende del til noe salgbart.

Alternativer inkluderer å legge til etiketter eller bruke digital utskrift for logoer og advarsler. Laseretsing er ideell for en permanent og holdbar finish.

Tilpasset estetikk sikrer at kabinettet er på linje med kundens merkeidentitet samtidig som den opprettholder strukturell integritet.

Forsegling og monteringsmetoder

Å forsegle kabinettet er viktig for å beskytte innvendig komponenter. Noen populære metoder for å oppnå dette inkluderer:

- Ultralydsveising: Denne raske teknikken bruker høyfrekvente vibrasjoner for å smelte og sammenføye plast uten lim.

- Mekaniske festemidler: Skruer eller bolter gir enkel tilgang for reparasjoner, men kan utgjøre en risiko hvis tukling er en bekymring.

- Lim: Ideell for små partier, men mindre robust for applikasjoner med høy belastning.

Sikring av interne komponenter

For å løse bekymringer om skifting av interne komponenter, finnes det alternativer for å sikre deler på plass. Løsninger inkluderer:

- Skumpolstring eller RTV silikon for å absorbere støt.

- Ribbete design eller limkombinasjoner for å låse deler på plass.

Når produktdetaljene er klare, kan design av innvendig kabinett begynne.

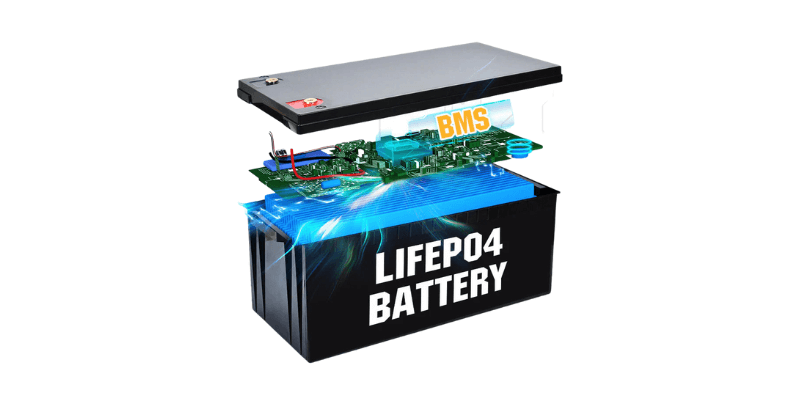

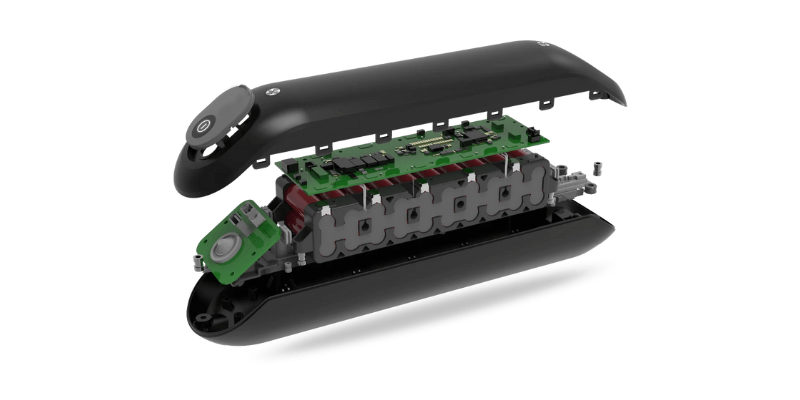

Sikkerhetskretser for litiumbatterier

Litium-ion-batterier krever en integrert sikkerhet PCB (Trykt kretskort) eller BMS (Battery Management System) for å forhindre farer som overlading, kortslutninger og celleubalanse.

Et sikkerhets-PCB eller BMS overvåker spenning, strøm og temperatur, og sikrer at alle celler fungerer innenfor sikre grenser og forblir balansert. Unnlatelse av å overholde disse kravene kan resultere i sertifiseringssvikt og øke risikoen for sikkerhetshendelser.

Oppgradering av eksisterende design

Modernisering av utdaterte batteripakker innebærer vanligvis å bytte til litiumkjemi eller nye celleformater, som sylindrisk til prismatisk.

Omvendt utvikling av eksisterende kabinetter kan kutte kostnader, men en ny design kan være nødvendig for plassbegrensninger eller forbedret ytelse.

Konklusjon

Vellykket tilpasset batterikabinettdesign avhenger av samarbeid mellom kunden og produsent. Tidlig engasjement, tydelig kommunikasjon av miljøbehov og overholdelse av sikkerhetsstandarder effektiviserer prosessen. Å forstå disse elementene hjelper kundene med å ta informerte beslutninger som optimaliserer ytelse, kostnader og overholdelse av regelverk.