Kluczowe wnioski:

- Na koszt baterii litowych wpływają czynniki, w tym skład komórki, systemy zarządzania akumulatorami, projektowanie niestandardowych pakietów oraz testowanie/certyfikat.

- Zrozumienie tych elementów ma kluczowe znaczenie dla skutecznego zarządzania wydatkami i optymalizacji wydajności baterii.

Kiedy osoby lub firmy kupują pakiety akumulatorów, Wydatki są kluczowym punktem zainteresowania.

W 2023 r. Średni koszt akumulatora elektrycznego w 2023 r. 128 USD/kWh. Jest to znacznie niższe niż cena w 2008 r., Która wyniosła 1355 USD/kWh. Warto jednak zauważyć, że akumulatory litowe konsekwentnie znajdowały się na wyższych kosztach chemii baterii.

Na cenę akumulatorów litowych wpływają różnorodne elementy. Należą do nich sama komórka, system zarządzania baterią (BMS), ogólny system akumulatorów, testy i koszty wysyłki.

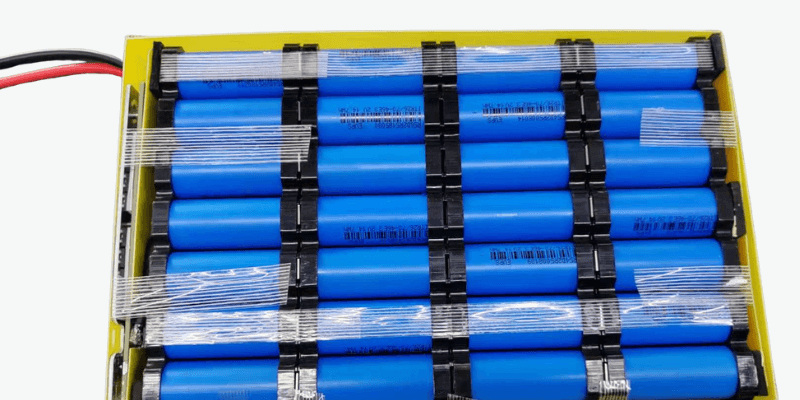

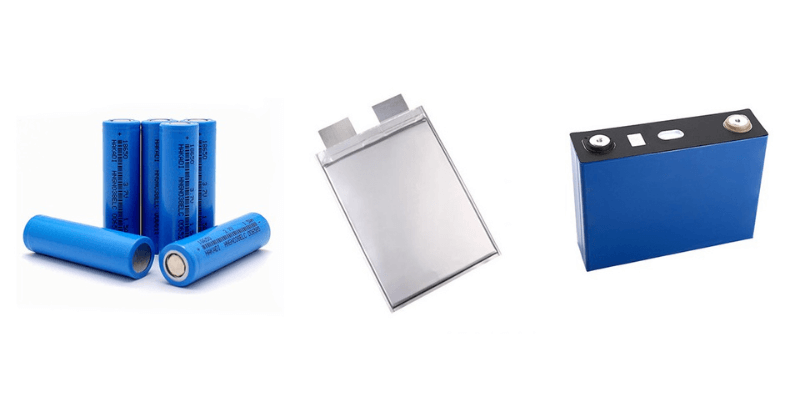

Ogniwa akumulatorowe

Poszczególne ogniwa baterii stanowią około 80% całkowitych wydatków produkcyjnych. Ogniwo akumulatora składa się z kilku części: katody, anody, elektrolitu, separatora i obudowy zewnętrznej.

Materiały katodowe i ich procesy produkcyjne są najdroższymi elementami, a koszty anod i separatorów po nim ściśle opóźnione.

Katoda składa się przede wszystkim z litu w połączeniu z kobaltem, niklem lub manganem, podczas gdy grafit jest zwykle używany do anody. Ceny rynkowe tych materiałów mogą się różnić w zależności od podaży i popytu, a rosnący popyt na wysokowydajną elektronikę i pojazdy elektryczne spowodowało niedobór tych metali.

Oczekuje się, że dostępność zasobów globalnych zmniejszy się do roku 2050. Problemy takie jak fale cieplne wpływające na dostawy litu w Chinach oraz obawy związane z praktykami wydobywczymi kobaltowymi w Demokratycznej Republice Konga podniosły zarówno kwestie dotyczące praw środowiskowych, jak i prawnych.

Ze względu na niepokoje polityczne w niektórych regionach producenci tylko w kilku krajach mają niezawodny dostęp do dużych ilości tych materiałów, co prowadzi do potencjalnych zakłóceń łańcucha dostaw.

W wyniku tych czynników zwiększających koszty producenci prawdopodobnie podniosą ceny komórek w odpowiedzi.

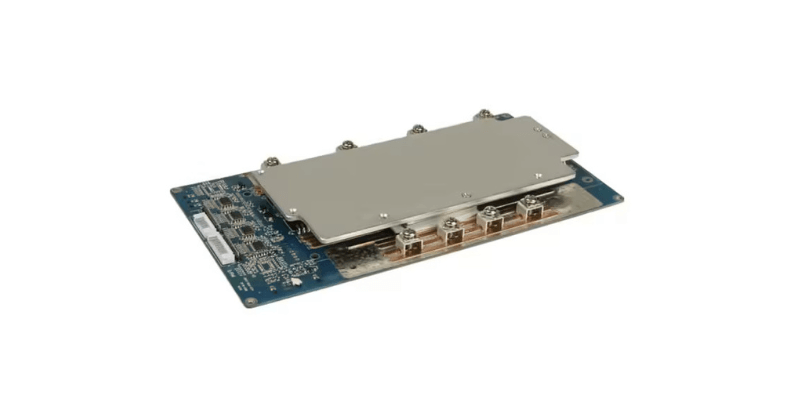

BMS

Mechanizmy ochrony i ładowania akumulatorów litowych znacząco wpływają na koszt produkcji pakietów akumulatorów.

Zgodnie z przepisami międzynarodowymi wszystkie akumulatory litowe muszą być wyposażone w BMS. System ten ma za zadanie monitorowanie stanu naładowania baterii (SOC) i jej stanu zdrowia (SOH), chroniąc akumulator przed uszkodzeniem i przedłużenie jej długości długości poprzez zapobieganie przeładowaniu lub nadmierne rozładowanie.

Koszt BMS zależy od funkcji, które klienci potrzebują w swoich urządzeniach. Podstawowe jednostki BMS monitorują SoC, SoH i temperaturę. Zaawansowane jednostki mogą obejmować równoważenie baterii, zegary w czasie rzeczywistym, rejestratora danych i wiele innych. Więcej funkcji zwiększa koszty BMS. Jasne zrozumienie wymagań mocy jest niezbędne dla klientów w celu ustalenia odpowiedniego poziomu funkcji, które należy uwzględnić w BMS.

Podczas procesu ładowania wykorzystywane są obwody zintegrowane (ICS) w ładowarce. Dostępne są różne rodzaje układów scalonych, takie jak ładowarki liniowe i ładowarki w trybie przełączników. Te ICS nie tylko ładują baterię, ale także zapewniają ochronę przed przepięciem i nadmiernym prądem.

Koszt związany z ładowarkami baterii zależy od tego, czy klienci wolą mieć ładowarki dołączone do pakietu baterii do natychmiastowego użycia, czy pozwalają użytkownikom końcowym wybrać własne ładowarki. Wybór między niestandardowymi a standardowymi ładowarami wpływa również na koszty, przy czym niestandardowe ładowarki są zazwyczaj droższe.

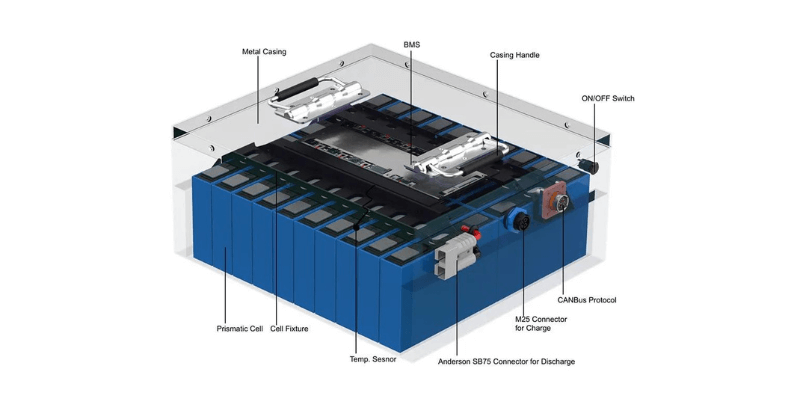

Niestandardowy system pakietów baterii

System pakietów akumulatorów składa się z obudowy baterii i różnych komponentów, w tym wiązek przewodów, przekaźników, złączy, oprogramowania BMS i systemów zarządzania termicznego do ogrzewania i chłodzenia. Komponenty te zapewniają stabilne zasilanie akumulatorów litowych do różnych urządzeń.

Podczas gdy wiązki przewodów, złącza i BMS są standardowymi komponentami, inne elementy są dostosowane do konkretnych potrzeb różnych aplikacji.

W procesie projektowania niestandardowego systemu pakietów baterii dodanie dodatkowych komponentów proporcjonalnie zwiększy koszty produkcji.

Należy również zauważyć, że zastąpienie niektórych komponentów materiałami tańszymi (takimi jak przekaźniki) może wpływać na ogólną wydajność i żywotność akumulatora. Klienci powinni rozważyć równowagę między kosztami projektowania i produkcyjnego systemu pakietów baterii oraz jego wydajnością i jakością.

W niektórych przypadkach wybór systemu pakietów baterii wyższej jakości, pomimo wyższych kosztów z góry, może powodować długoterminowe oszczędności ze względu na zwiększoną trwałość baterii.

Testowanie i wysyłka

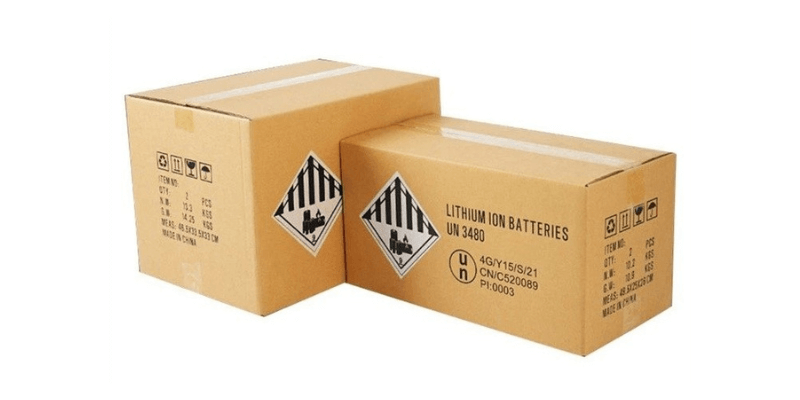

Producenci pakietów baterii litowych Przed transportem musi zaświadczyć pakiety baterii litowych dla bezpieczeństwa.

Niektóre certyfikaty, takie jak CE, są wykonywane wewnętrznie; Inne wymagają zewnętrznych laboratoriów. Koszty wahają się od 500 do 30 000 USD, w zależności od rodzaju certyfikacji. Pakiety próbki są potrzebne zarówno do testów niszczycielskich, jak i nieniszczących.

W przypadku awarii testów może być konieczne przeprojektowanie, zwiększenie kosztów, ponieważ nowe projekty muszą być również certyfikowane. Przełączanie producentów, nawet przy takim samym projekcie, może wymagać ponownego uzupełnienia i ponownego certyfikacji. Klienci powinni zawsze budżetować na wymagania dotyczące testowania baterii litowej, certyfikacji i transportu.

Wniosek

Obecnie koszty projektowania i produkcji baterii litowych są wyższe niż koszty innych rodzajów baterii chemicznych.

Jednak wraz z trwającymi postępami technologicznymi producenci aktywnie pracują nad tym, aby te kompozycje chemiczne były bardziej opłacalne bez uszczerbku dla zapewnianej przez nich mocy.

Dla tych, którzy chcą dostosować pakiety baterii i ładowarki, kluczowe jest zrozumienie precyzyjnych wymagań dotyczących ich zastosowań. Zapewnienie producentom kompleksowej dokumentacji podczas fazy projektowania może prowadzić do bardziej opłacalnych rozwiązań. Angażowanie producentów od samego początku procesu projektowania może również pomóc złagodzić wyzwania produkcyjne i zmniejszyć odpady, co ostatecznie prowadzi do bardziej opłacalnych wyników.