Principais vantagens:

- O custo das baterias de lítio é influenciado por fatores, incluindo composição celular, sistemas de gerenciamento de bateria, design de embalagem personalizado e teste/certificação.

- Compreender esses elementos é crucial para gerenciar efetivamente as despesas e otimizar o desempenho da bateria.

Quando indivíduos ou empresas compram Bateria de bateria, as despesas são um ponto -chave de foco.

Em 2023, o custo médio de uma bateria de veículo elétrico em 2023 é US $ 128/kWh. Isso é significativamente menor que o preço em 2008, que foi de US $ 1.355/kWh. No entanto, vale a pena notar que as baterias de lítio estão consistentemente na extremidade mais alta dos custos de química da bateria.

O preço das baterias de lítio é influenciado por uma variedade de elementos. Isso inclui a própria célula, o sistema de gerenciamento de bateria (BMS), o sistema geral de bateria, os custos de teste e envio.

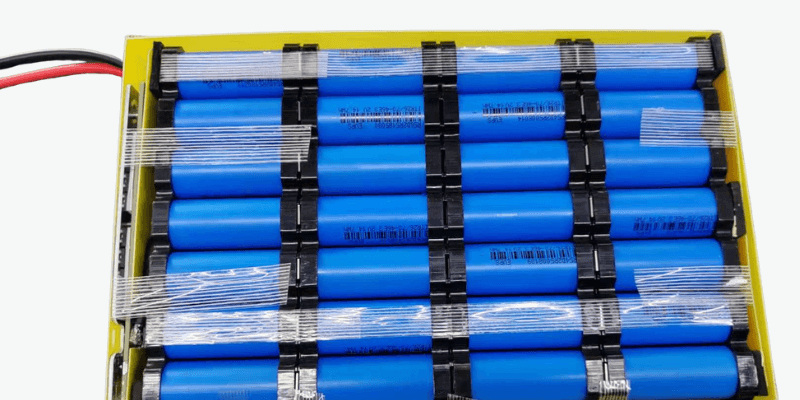

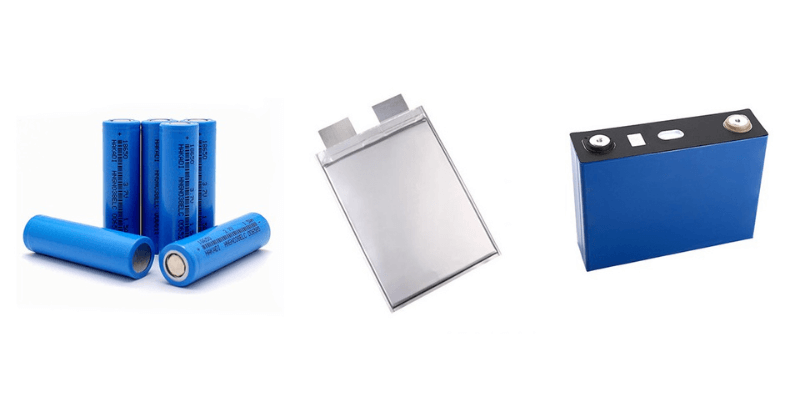

Células da bateria

As células da bateria individuais representam cerca de 80% do total de despesas de produção. Uma célula de bateria é composta por várias partes: o cátodo, ânodo, eletrólito, separador e a carcaça externa.

Os materiais catódicos e seus processos de produção tendem a ser os elementos mais caros, com os custos de ânodos e separadores seguindo de perto.

O cátodo consiste principalmente em lítio combinado com cobalto, níquel ou manganês, enquanto a grafite é normalmente usada para o ânodo. Os preços de mercado desses materiais podem variar com base na oferta e na demanda, e a crescente demanda por eletrônicos de alto desempenho e veículos elétricos resultou em uma escassez desses metais.

Prevê -se que a disponibilidade de recursos globais diminuirá até o ano 2050. Questões como ondas de calor que afetam o suprimento de lítio na China e preocupações relacionadas às práticas de mineração de cobalto na República Democrática do Congo levantaram questões ambientais e de direitos humanos.

Devido à agitação política em certas regiões, os fabricantes em apenas alguns países têm acesso confiável a grandes quantidades desses materiais, levando a possíveis interrupções da cadeia de suprimentos.

Como resultado desses fatores que aumentam os custos, é provável que os fabricantes aumentem os preços das células em resposta.

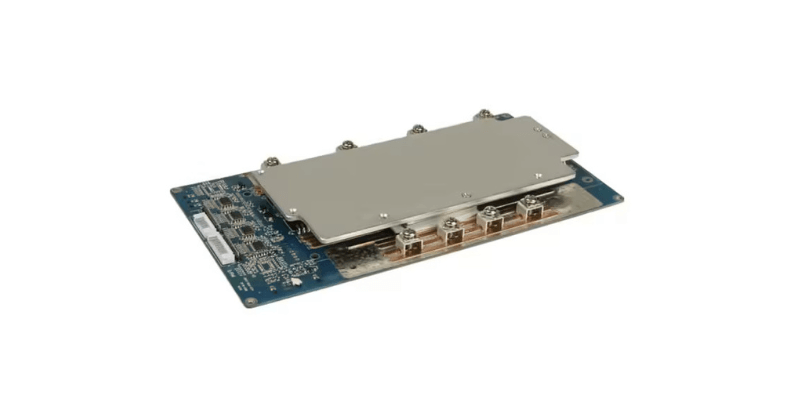

BMS

Os mecanismos de proteção e carregamento das baterias de lítio afetam significativamente o custo de fabricação das baterias.

De acordo com os regulamentos internacionais, todas as baterias à base de lítio devem estar equipadas com um BMS. Esse sistema é encarregado de monitorar o estado de carga da bateria (SOC) e seu estado de saúde (SOH), proteger a bateria de danos e prolongar sua vida útil, impedindo a sobrecarga ou descarregamento excessivo.

O custo do BMS depende dos recursos que os clientes exigem em seus dispositivos. As unidades BMS básicas monitoram o SOC, SOH e a temperatura. As unidades avançadas podem incluir balanceamento de bateria, relógios em tempo real, registradores de dados e muito mais. Mais recursos aumentam os custos do BMS. Um entendimento claro dos requisitos de energia é essencial para os clientes determinarem o nível apropriado de recursos a serem incluídos no BMS.

Durante o processo de carregamento, são utilizados circuitos integrados (ICS) dentro do carregador da bateria. Existem diferentes tipos de ICs disponíveis, como carregadores lineares e carregadores de modo de comutador. Esses ICs não apenas cobram a bateria, mas também fornecem proteção contra sobretensão e sobrecorrente.

A despesa associada aos carregadores de bateria depende se os clientes preferem ter carregadores incluídos na bateria para uso imediato ou permitir que os usuários finais selecionem seus próprios carregadores. A escolha entre carregadores personalizados e padrão também afeta o custo, com os carregadores personalizados normalmente sendo mais caros.

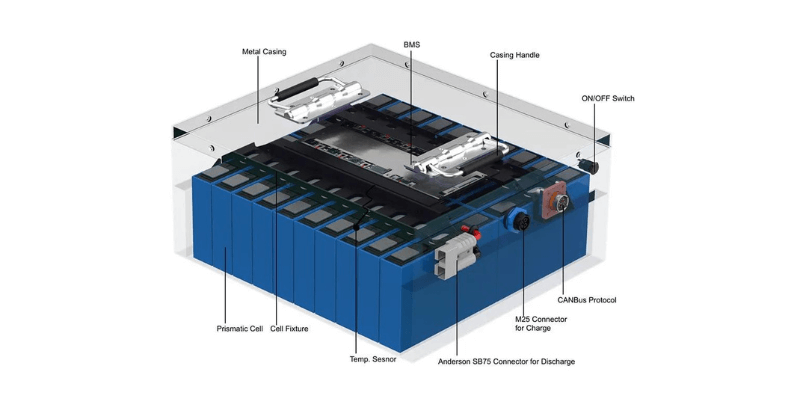

Sistema de bateria personalizado

O sistema de bateria é composto de um gabinete de bateria e uma variedade de componentes, incluindo chicotes de fiação, relés, conectores, software BMS e sistemas de gerenciamento térmico para aquecimento e resfriamento. Esses componentes garantem a fonte de alimentação estável de baterias de lítio para vários dispositivos.

Enquanto os arreios, os conectores e os BMs são componentes padrão, outros elementos são adaptados para atender às necessidades específicas de diferentes aplicações.

No processo de projetar um sistema de bateria personalizado, a adição de componentes extras aumentará proporcionalmente os custos de fabricação.

Também é importante observar que a substituição de certos componentes por materiais de menor custo (como relés) pode afetar o desempenho geral e a vida útil da bateria. Os clientes devem considerar o equilíbrio entre os custos de design e fabricação do sistema de bateria e seu desempenho e qualidade.

Em alguns casos, a escolha de um sistema de bateria de alta qualidade, apesar dos custos iniciais mais altos, pode resultar em economia de longo prazo devido à maior durabilidade da bateria.

Testes e envio

Fabricantes de bateria de lítio Deve certificar bateria de lítio para segurança antes do transporte.

Algumas certificações, como a CE, são feitas internamente; Outros exigem laboratórios externos. Os custos variam de US $ 500 a US $ 30.000, dependendo do tipo de certificação. Os pacotes de amostras são necessários para testes destrutivos e não destrutivos.

O redesenho pode ser necessário se os testes falharem, aumentando os custos à medida que novos projetos também devem ser certificados. A troca de fabricantes, mesmo com o mesmo design, pode exigir reteste e recertificação. Os clientes devem sempre orçar os requisitos de teste, certificação e transporte de bateria de lítio.

Conclusão

Atualmente, os custos de design e produção das baterias de lítio são mais altos do que os de outros tipos de baterias químicas.

No entanto, com os avanços tecnológicos em andamento, os fabricantes estão trabalhando ativamente para tornar essas composições químicas mais econômicas sem comprometer o poder que fornecem a vários dispositivos.

Para aqueles que desejam personalizar bateria e carregadores, é crucial entender as demandas precisas de energia de suas aplicações. Fornecer aos fabricantes documentação abrangente durante a fase de projeto pode levar a soluções mais econômicas. O envolvimento dos fabricantes desde o início do processo de design também pode ajudar a mitigar os desafios de fabricação e reduzir o desperdício, levando a resultados mais econômicos.