ประเด็นที่สำคัญ:

- Prismatic กับเซลล์ทรงกระบอก: เซลล์ปริซึมมีความหนาแน่นของพลังงานปริมาตรที่สูงขึ้นและเหมาะสำหรับชุดแบตเตอรี่ขนาดใหญ่ในขณะที่เซลล์ทรงกระบอกให้ความหนาแน่นของพลังงาน gravimetric ที่สูงขึ้นและต้นทุนการผลิตที่ลดลง

- กรณีการใช้งานในอุดมคติ: เซลล์ปริซึมเก่งในชุดแบตเตอรี่รถยนต์ไฟฟ้าและระบบจัดเก็บพลังงานขนาดใหญ่ในขณะที่เซลล์ทรงกระบอกเป็นที่ต้องการสำหรับอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภคและเครื่องมือไฟฟ้า

- แนวโน้มและแนวโน้ม: การเปลี่ยนไปสู่เซลล์ปริซึมสำหรับ EVs และระบบการจัดเก็บพลังงานนั้นเห็นได้ชัด แต่เซลล์ทรงกระบอกยังคงโดดเด่นในการใช้งานที่มีความไวต่อต้นทุน

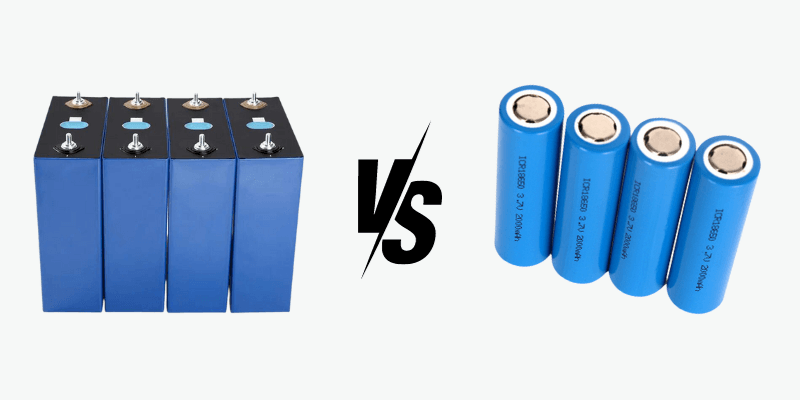

ปริซึมและทรงกระบอกเป็นสองสิ่งที่พบได้บ่อยที่สุด แบตเตอรี่ลิเธียมไอออน รูปทรงของเซลล์ที่ใช้ในปัจจุบัน ในขณะที่ทั้งคู่มีข้อดีและข้อเสียที่แตกต่างกันสำหรับการใช้งานที่แตกต่างกันเซลล์ปริซึมกำลังได้รับความนิยมสำหรับความสามารถในการบรรจุที่มีประสิทธิภาพและความเหมาะสมสำหรับขนาดใหญ่ ชุดแบตเตอรี่- บทความนี้เปรียบเทียบเซลล์ prismatic vs cylindrical ในเชิงลึกวิเคราะห์ความแตกต่างที่สำคัญในขนาดประสิทธิภาพประสิทธิภาพและกรณีการใช้งานในอุดมคติ

เซลล์แบตเตอรี่ปริซึมคืออะไร?

คำจำกัดความและคำอธิบายของเซลล์ปริซึม

เซลล์แบตเตอรี่ปริซึมตามชื่อที่แนะนำนั้นเป็นรูปแบบปริซึม – พวกเขามีรูปแบบรูปสี่เหลี่ยมผืนผ้าเหมือนกล่อง คำว่า “เกี่ยวกับปริซึม” หมายถึงรูปร่างปริซึมเรขาคณิต

เซลล์ปริซึมช่วยเพิ่มพื้นที่ผิวแบนของขั้วบวกแคโทดและเลเยอร์ตัวคั่นสูงสุดทำให้สามารถเรียงซ้อนกันได้อย่างมีประสิทธิภาพ

วิธีการสร้างเซลล์ปริซึม

เซลล์ปริซึมถูกสร้างขึ้นโดยการสแต็กเลเยอร์สลับของแคโทดขั้วบวกและวัสดุตัวคั่นจากนั้นห่อหุ้มไว้ในอลูมิเนียมสี่เหลี่ยมหรือเหล็กกระป๋อง เลเยอร์อิเล็กโทรดเชื่อมต่อผ่านแท็บเพื่อให้กระแสไหล

นอกจากนี้ยังมีอิเล็กโทรไลต์สำหรับการขนส่งไอออน ปลอกแข็งช่วยรักษารูปร่างของเซลล์และให้ความสมบูรณ์ของโครงสร้าง

ขนาดเซลล์ปริซึมทั่วไปและเคมี

ขนาดแบตเตอรี่ลิเธียมไอออนปริซึมทั่วไป ได้แก่ 103450 (103 มม. x 45 มม.), 14650 (146 มม. x 50 มม.) และรูปแบบที่ใหญ่กว่าเช่น 22700 และ 32113 ซึ่งแตกต่างจากเซลล์รูปทรงกระบอก 18650 ขนาดเหล่านี้

เซลล์ปริซึมมักจะถูกรวมเข้าด้วยกันในโมดูลและบรรจุอย่างมีประสิทธิภาพเพื่อสร้างชุดแบตเตอรี่ขนาดใหญ่สำหรับยานพาหนะไฟฟ้าระบบจัดเก็บพลังงานและแอพพลิเคชั่นอื่น ๆ ที่ต้องการความจุสูง

ลิเธียมเหล็กฟอสเฟต (LIFEPO4) และโคบอลต์ออกไซด์แมงกานีส (NMC) เป็นสองชนิดเป็นเคมีแคโทดยอดนิยมที่ใช้ในเซลล์ปริซึม รูปแบบปริซึมช่วยให้ความยืดหยุ่นในสูตรแคโทดและขนาดเซลล์เพื่อเพิ่มประสิทธิภาพประสิทธิภาพ

เซลล์แบตเตอรี่ทรงกระบอกคืออะไร?

คำจำกัดความและคำอธิบายของเซลล์ทรงกระบอก

เซลล์แบตเตอรี่ทรงกระบอกตามชื่อมีความหมายมีรูปร่างทรงกระบอกยาวคล้ายกับหลอดหรือสามารถ แผ่นอิเล็กโทรดเชิงบวกและลบจะถูกรีดหรือทำให้เกิดขึ้นในก “วุ้นม้วน” และวางไว้ในโลหะทรงกระบอกสามารถทำจากเหล็กหรืออลูมิเนียม สิ่งนี้สร้างสแต็คเกลียวสลับของแคโทดขั้วบวกและวัสดุตัวแยกภายในเซลล์

การออกแบบทรงกระบอกช่วยเพิ่มพื้นที่ของแผ่นอิเล็กโทรดที่สามารถพอดีกับพื้นที่ จำกัด สมมาตรเรเดียลยังช่วยกระจายความเครียดและแรงภายในอย่างสม่ำเสมอ เซลล์ทรงกระบอกมีขนาดเส้นผ่าศูนย์กลางและความสูงต่าง ๆ เพื่อรองรับความสามารถที่แตกต่างกัน

วิธีการสร้างเซลล์ทรงกระบอก

เซลล์ทรงกระบอก การผลิต เริ่มต้นด้วยการเคลือบแคโทดและแผ่นขั้วบวกบนฟอยล์โลหะบาง ๆ ซึ่งมักจะเป็นทองแดงสำหรับขั้วบวกและอลูมิเนียมสำหรับแคโทด แผ่นเคลือบเหล่านี้จะถูกแผลแน่นด้วยเมมเบรนตัวคั่นเพื่อสร้างชุดอิเล็กโทรดม้วนเจลลี่ม้วน บางครั้งแผ่นอิเล็กโทรดจะถูกซ้อนกันและพับแทนที่จะเป็นแผล

ม้วนวุ้นจะถูกแทรกลงในเหล็กทรงกระบอกหรืออลูมิเนียมซึ่งทำหน้าที่เป็นเคสภายนอก หมวกและปะเก็นปิดผนึกกระป๋อง ในที่สุดอิเล็กโทรไลต์จะถูกฉีดเข้าไปในเซลล์เพื่อเปิดใช้งานการไหลของไอออนระหว่างขั้วบวกและแคโทด ทรงกระบอกสามารถจัดเตรียมโครงสร้างและปกป้องขั้วไฟฟ้า

เครื่องขดลวดอัตโนมัติช่วยให้มั่นใจถึงความหนาแน่นและการจัดตำแหน่งของม้วนเยลลี่ในระหว่างการผลิตปริมาณสูง การขดลวดที่แม่นยำเป็นสิ่งสำคัญในการลดความต้านทานไฟฟ้าและเพิ่มประสิทธิภาพสูงสุด

ขนาดเซลล์ทรงกระบอกทั่วไปและเคมี

ขนาดแบตเตอรี่ลิเธียมไอออนทรงกระบอกที่ใช้กันอย่างแพร่หลาย 18650, 26650, 21700 และ 20700 เซลล์ ขนาด 18650 มักใช้ในแบตเตอรี่แล็ปท็อปเครื่องมือไฟฟ้าและอุปกรณ์ผู้บริโภคอื่น ๆ รูปแบบที่มีขนาดใหญ่ขึ้นเช่น 21700 และ 26650 กำลังได้รับความนิยมสำหรับ e-bikes, สกูตเตอร์และ EV

เซลล์ทรงกระบอกมีการใช้ลิเธียมโคบอลต์ออกไซด์แบบดั้งเดิม (LiCOO2) และลิเธียมแมงกานีสออกไซด์ (LIMN2O4) เป็นวัสดุแคโทด ตอนนี้เคมีที่อุดมไปด้วยนิกเกิลเช่นอลูมิเนียมออกไซด์ Nickel Cobalt (NCA) และ Nickel Manganese Cobalt ออกไซด์ (NMC) ก็พบได้ทั่วไปในเซลล์ทรงกระบอกประสิทธิภาพสูง

ความแตกต่างที่สำคัญระหว่างเซลล์ปริซึมและเซลล์ทรงกระบอก

ขนาดและรูปร่าง

- โดยทั่วไปแล้วเซลล์ปริซึมจะมีขนาดใหญ่ขึ้น ขนาดปริซึมทั่วไปมีตั้งแต่ 103450 (103 x 45 มม.) ถึง 530450 (530 x 450 มม.) หรือใหญ่กว่า

- ขนาดเซลล์ทรงกระบอกทั่วไป ได้แก่ 18650 (18 x 65 มม.), 26650 (26 x 65 มม.) และ 21700 (21 x 70 มม.) เซลล์ทรงกระบอกสูงสุดประมาณ 46 x 150 มม.

- เซลล์ปริซึมมีความหนาแน่นพลังงานประมาณ 600-700 WH/L เมื่อเทียบกับ 500-600 WH/L สำหรับเซลล์ทรงกระบอก

ความหนาแน่นพลังงานและพลังงาน

- เซลล์ทรงกระบอกบรรลุความหนาแน่นของพลังงาน gravimetric ที่สูงขึ้น 260 wh/kg เมื่อเทียบกับประมาณ 200 wh/kg สำหรับเซลล์ปริซึม

- ความหนาแน่นของพลังงานสำหรับเซลล์ทรงกระบอกคุณภาพสูงถึง 1,500 W/kg เมื่อเทียบกับ 1,000-1200 W/kg สำหรับปริซึม

การผลิตและต้นทุน

- เครื่องขดลวดเซลล์ทรงกระบอกสามารถผลิตได้มากกว่า 300,000 เซลล์ต่อวันด้วยต้นทุนแรงงานที่ลดลง

- การผลิตเซลล์ปริซึมขนาดใหญ่มีขั้นตอนการซ้อนการกดและการเชื่อมที่ซับซ้อนมากขึ้น ผลผลิตอยู่ที่ประมาณ 50,000 เซลล์ต่อวัน

- เป็นผลให้เซลล์ทรงกระบอกในปัจจุบันมีต้นทุนที่ต่ำกว่า 15-20% ต่อ kWh เมื่อเทียบกับเซลล์ปริซึม

ประสิทธิภาพและอายุการใช้งาน

- เซลล์ปริซึมมักจะมีอายุมากกว่า 5,000 รอบการชาร์จ/คายประจุก่อนที่จะย่อยสลาย 20%

- เซลล์ทรงกระบอกมักจะได้รับ 2,000-3,000 รอบก่อนการย่อยสลาย 20% เนื่องจากอาการบวมที่สูงขึ้น

- เซลล์ปริซึมมีความต้านทานสูงกว่า 5-10% ซึ่งช่วยลดความสามารถในการใช้พลังงานเล็กน้อย

นี่คือส่วนเมื่อใดที่จะใช้ prismatic vs cylindrical cells:

เมื่อใดควรใช้ prismatic กับเซลล์ทรงกระบอก

แอปพลิเคชันเหมาะสำหรับเซลล์ปริซึมที่ดีกว่า

- ชุดแบตเตอรี่รถยนต์ไฟฟ้า

- ระบบจัดเก็บพลังงานขนาดใหญ่

- แอปพลิเคชันที่ต้องการความหนาแน่นของพลังงานสูง

เซลล์ปริซึมนั้นเหมาะสมสำหรับการใช้งานเหล่านี้เนื่องจากรูปร่างและการก่อสร้างของพวกเขาช่วยให้แบตเตอรี่มีความจุสูงมีประสิทธิภาพ รูปทรงปริซึมสี่เหลี่ยมและแพ็คดีกว่าเซลล์ทรงกระบอก

เซลล์ปริซึมยังมีข้อดีเช่นความสามารถในการจัดการความร้อนที่ดีขึ้นและความแข็งแกร่งของโครงสร้างเพื่อป้องกันอาการบวม

แอปพลิเคชันเหมาะสำหรับเซลล์ทรงกระบอกที่ดีกว่า

- อุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค

- เครื่องมือไฟฟ้า

- แอปพลิเคชันที่ต้องการเซลล์ต้นทุนที่ต่ำกว่า

เซลล์ทรงกระบอกทำงานได้ดีสำหรับการใช้งานเหล่านี้เพราะราคาไม่แพงในการผลิตในปริมาณสูง รูปร่างทรงกระบอกยังให้ความหนาแน่นพลังงานที่ดีและความสามารถในการชาร์จที่รวดเร็วซึ่งเป็นสิ่งสำคัญสำหรับอุปกรณ์เช่นเครื่องมือไฟฟ้า ฟอร์มแฟคเตอร์ขนาดเล็กของพวกเขาเหมาะกับอุปกรณ์อิเล็กทรอนิกส์มือถือ

แนวโน้มล่าสุดและแนวโน้มในอนาคต

- เปลี่ยนไปสู่เซลล์ปริซึมสำหรับชุดแบตเตอรี่รถยนต์ไฟฟ้าและระบบจัดเก็บพลังงานขนาดใหญ่ ผู้ผลิตใช้เซลล์ปริซึมมากขึ้นสำหรับข้อได้เปรียบของบรรจุภัณฑ์และประสิทธิภาพ

- เซลล์ทรงกระบอกยังคงเป็นที่ต้องการสำหรับอุปกรณ์อิเล็กทรอนิกส์และเครื่องมือจำนวนมากเนื่องจากต้นทุนที่ต่ำกว่า แต่อุปกรณ์พรีเมี่ยมบางตัวเปลี่ยนไปเป็นเซลล์ปริซึมเช่นกัน

- หากต้นทุนการผลิตของเซลล์ปริซึมลดลงอย่างต่อเนื่องพวกเขาอาจใช้ส่วนแบ่งการตลาดมากขึ้นในทุกแอปพลิเคชันในอนาคต แต่เซลล์ทรงกระบอกมีแนวโน้มที่จะรักษาอำนาจในการใช้งานที่ไวต่อต้นทุน

ข้อดีและข้อเสียของเซลล์แบตเตอรี่แบบปริซึมกับเซลล์ทรงกระบอก

| ปริซึม | เกี่ยวกับรูปทรงกระบอก | |

| ข้อดี | ความหนาแน่นของพลังงานปริมาตรสูง ชีวิตรอบยาว | ความหนาแน่นของพลังงาน gravimetric สูง ความหนาแน่นพลังงานสูง ต้นทุนการผลิตต่ำ |

| ข้อเสีย | ความหนาแน่นพลังงานต่ำกว่าเล็กน้อย ค่าใช้จ่าย $/kWh ที่สูงขึ้น | ความหนาแน่นของพลังงานปริมาตรลดลง ชีวิตรอบที่สั้นลง |

เมื่อเลือกระหว่างเซลล์ลิเธียมไอออนปริซึมและทรงกระบอกมีการแลกเปลี่ยนตามข้อกำหนดของแอปพลิเคชัน เซลล์ปริซึมให้ความหนาแน่นของพลังงานที่ยอดเยี่ยมด้วยรูปร่างและปลอกที่แข็งทำให้เหมาะสำหรับชุดแบตเตอรี่ที่ต้องการเพิ่มความจุสูงสุด อย่างไรก็ตามเซลล์ทรงกระบอกให้พลังงานสูงสุดที่สูงขึ้นและต้นทุนที่ลดลงด้วยค่าใช้จ่ายของความหนาแน่นระดับแพ็คและปัญหาอาการบวม

สำหรับอุปกรณ์ผู้บริโภคที่มีกำลังต่ำซึ่งค่าใช้จ่ายมีความสำคัญเซลล์ทรงกระบอกยังคงเป็นตัวเลือกที่โดดเด่น แต่การใช้งานที่ต้องการความหนาแน่นพลังงานสูงสุดเช่น EVs กำลังเปลี่ยนไปเป็นรูปแบบปริซึมแม้จะมีค่าใช้จ่ายสูงกว่า ด้วยการปรับปรุงอย่างต่อเนื่องในการผลิตและความหนาแน่นเซลล์ปริซึมจะได้รับการอุทธรณ์ที่กว้างขึ้นในการใช้งานที่มากขึ้นในอนาคต แต่ความสะดวกในการผลิตหมายถึงเซลล์ทรงกระบอกอยู่ที่นี่เพื่อให้อยู่ได้เช่นกันโดยเฉพาะอย่างยิ่งสำหรับการใช้ที่ไวต่อต้นทุน

ด้วยการชั่งน้ำหนักข้อดีและข้อเสียเหล่านี้อย่างระมัดระวังวิศวกรแบตเตอรี่สามารถเลือกประเภทเซลล์ที่ดีที่สุดเพื่อให้ตรงตามประสิทธิภาพอายุการใช้งานและความต้องการด้านต้นทุน

บทความที่เกี่ยวข้อง: