Das Wichtigste zum Mitnehmen:

- Benutzerdefinierte Batteriepackungstests gewährleistet Sicherheit, Leistung und Zuverlässigkeit durch strenge Bewertungen von Zell-, BMS und Leiterplatten.

Tests sind entscheidend in Herstellungsprozess für benutzerdefinierte Batteriepackungen, sicherstellen Zuverlässige leistungsstarke Leistungslösungen in kritischen Anwendungen.

In diesem Artikel werden wir in die Welt des benutzerdefinierten Batteriepackstests eintauchen und die wichtigsten Aspekte untersuchen, auf die sich die Hersteller konzentrieren.

Batteriezellentests

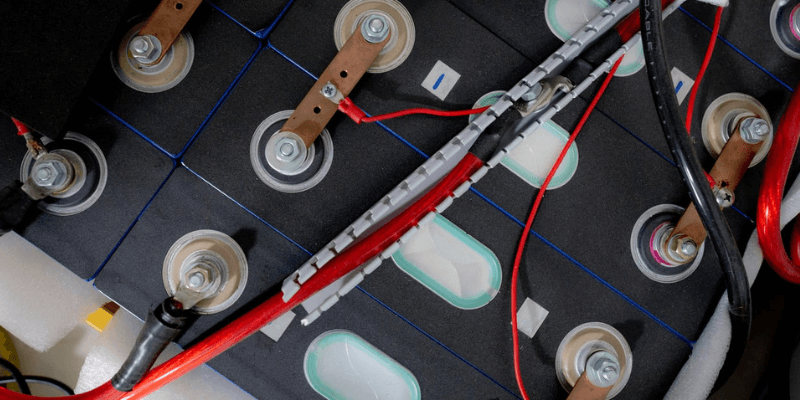

Batteriezellen -Tests werden während der gesamten kundenspezifischen Akku -Pack -Produktion durchgeführt. Dies hilft, Probleme zu identifizieren und zu beheben, bevor die Packung zusammengebaut wird, um sicherzustellen, dass die Fristen eingehalten werden und unnötige Demontage vermieden werden.

Normalerweise, Batteriepack Hersteller Verwenden Sie maßgeschneiderte Tester, die manuell, elektronisch oder automatisiert sein können. Manuelle Tester messen Lasten, indem die Batterie entladen wird. Elektronische Tester werden mit programmierten Last- und DC -Quellparametern an den Akku angepasst. Automatische Tester kombinieren integrierte Messwerkzeuge und elektronische Testerkomponenten, die außerhalb des Schusses oder angepasst werden können.

Batteriezellen -Tests überprüft den Gesundheitszustand (SOH), Kapazität, Lade-/Entladungsraten, Alterung, Ausgleich und mechanische Belastungen. Es kann auch schnelle Ladeeigenschaften testen.

Geräte wie Thermoelemente, PAT -Zellen und Impedanzspektroskopie werden auch zur Messung von Temperatur, Elektroden und Ladungszustand (SOC) verwendet.

Die Prüfung erfolgt unter normalen und simulierten harten Bedingungen, um die Leistung und die potenziellen Probleme der Batterie zu verstehen. Diese Daten werden an Kunden weitergegeben, um Designänderungen zu informieren oder Endbenutzern unter bestimmten Bedingungen das erwartete Batterieverhalten zu bieten.

Production Circuit Board Tests

Produktionsschaltungen werden überprüft, um Qualitätsverbindungen und Schaltkreise zu gewährleisten. Der Vorstand schützt Lithiumbatterien gegen Kurzstrecken, Überladen und Überladung.

PCB Das Testen auf Akku ähnelt der Tests für andere elektronische Geräte. Zu den Testoptionen gehören In-Circuit-Tests für Lötverbindungen und Fliegensondenprüfungen auf Widerstand, Kapazität, Öffnung, Shorts und Induktivität. Röntgeninspektion, Peel-Test, Lötentests und PCB-Kontaminationstests werden ebenfalls verwendet.

It is typically done after PCB manufacturing and during battery pack assembly for the hardware and software of the battery management system.

Battery Management System Testing

BMS testing is essential for lithium batteries. The unstable cell chemistry requires a BMS in every battery pack, per regulations.

The hardware testing is done to ensure optimal connections, while software testing verifies programmed functions run to specifications.

Most BMS will monitor battery state, temperatures, current, voltage, and energy. Customers may also request additional functions like cell balancing. The added BMS functions will be tested by cycling the battery during normal operation and validating the data.

Custom Battery Pack Cycling Tests

Batterieradfahren ist ein regelmäßiger Test in der Akku -Pack -Produktion.

Es wird die Batterie vollständig aufgeladen und entlassen, um ihre Gesundheit, SOC und interne Impedanz zu überprüfen.

BMS -Tests zyklieren auch die Batterie, um eine genaue Überwachung der Zellüberwachung, die Bewertung der Leistung, der Lebensdauer, des Alterns und der Temperaturschwankungen sicherzustellen.

Endkundenqualitätssicherungsmaßnahmen

Die Hersteller garantieren Qualität während der Entwicklung und Produktion. Nach der Montage und Tests sind die Kunden für die weitere Qualitätssicherung verantwortlich.

Bei unsachgemäßer Handhabung, Versand, Lagerung und Verwendung können die Batterie beschädigt und Sicherheitsprobleme verursacht werden.

Nach Erhalt des Akkus können Kunden grundlegende Qualitätsprüfungen durchführen. Es sollte suchen Batterieleckage und lose Verbindungen, die die Leistung beeinflussen könnten. Es sollte auch alle extrem hohen Temperaturen während des Ladens beachten, was auf ein Problem hinweisen könnte. Wenn Probleme auftreten, sollte der Kunde dem Hersteller Feedback geben.

Abschluss

Umfassende Tests und Qualitätssicherung sind für die Herstellung von Batteriepackungen von grundlegender Bedeutung. Diese Praktiken gewährleisten sichere und leistungsstarke Akkus.

Von der Prüfung der Zellprüfung bis zur Untersuchung des Managementsystems identifiziert jeder Schritt potenzielle Probleme und garantiert optimale Funktionen.

Mit zunehmendem technologischen Fortschritt und der Batterieanforderungen muss die Branche diese Prozesse verfeinern, um sich den sich entwickelnden Bedürfnissen der Verbraucher zu decken und die höchsten Sicherheits- und Qualitätsstandards aufrechtzuerhalten.

In Verbindung stehende Artikel: