Conclusiones clave:

- El costo de las baterías de litio está influenciado por factores que incluyen la composición de las celdas, los sistemas de administración de las baterías, el diseño personalizado del paquete y las pruebas/certificación.

- Comprender estos elementos es crucial para gestionar eficazmente los gastos y optimizar el rendimiento de la batería.

Cuando personas o empresas compran paquetes de baterías, los gastos son un punto clave de atención.

En 2023, el coste medio de una batería de vehículo eléctrico en 2023 es $128/kWh. Esto es significativamente más bajo que el precio de 2008, que era de 1.355 dólares/kWh. Sin embargo, vale la pena señalar que las baterías de litio siempre han estado en el extremo más alto de los costos químicos de la batería.

El precio de las baterías de litio está influenciado por diversos elementos. Estos incluyen la propia célula, la sistema de gestión de batería (BMS), el sistema general del paquete de baterías, las pruebas y los costos de envío.

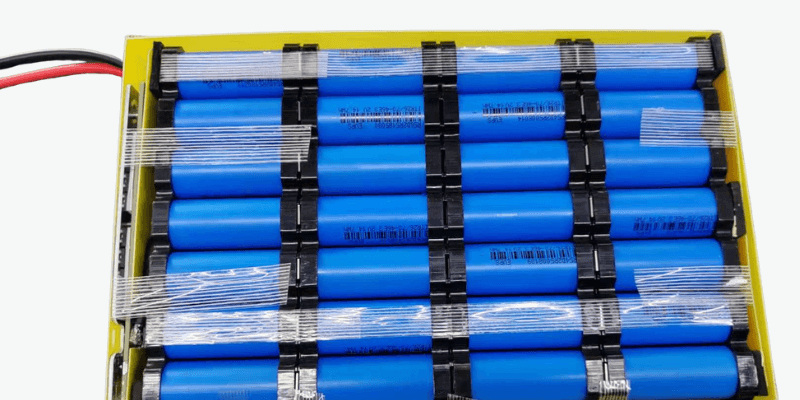

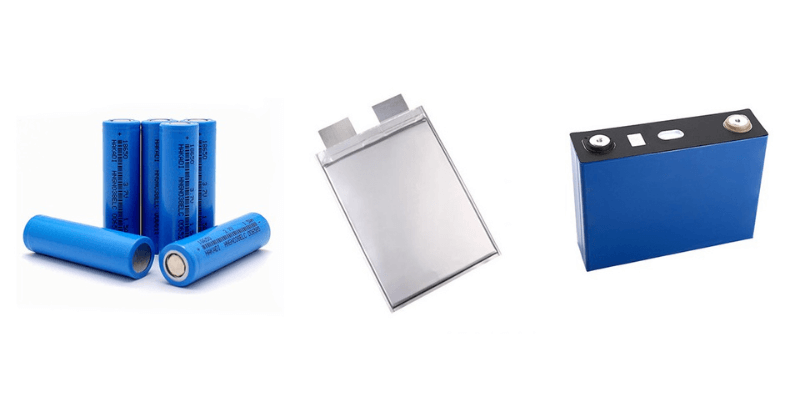

Celdas de batería

Las celdas de batería individuales representan alrededor del 80% de los gastos totales de producción. Una celda de batería se compone de varias partes: el cátodo, el ánodo, el electrolito, el separador y la carcasa exterior.

Los materiales catódicos y sus procesos de producción tienden a ser los elementos más costosos, seguidos de cerca por los costos de los ánodos y los separadores.

El cátodo se compone principalmente de litio combinado con cobalto, níquel o manganeso, mientras que el ánodo suele utilizarse grafito. Los precios de mercado de estos materiales pueden variar según la oferta y la demanda, y la creciente demanda de vehículos eléctricos y electrónicos de alto rendimiento ha provocado una escasez de estos metales.

Se prevé que la disponibilidad de recursos globales disminuirá para el año 2050. Cuestiones como las olas de calor que afectan el suministro de litio en China y las preocupaciones relacionadas con las prácticas mineras de cobalto en la República Democrática del Congo han planteado cuestiones tanto ambientales como de derechos humanos.

Debido a los disturbios políticos en ciertas regiones, los fabricantes de solo unos pocos países tienen acceso confiable a grandes cantidades de estos materiales, lo que genera posibles interrupciones en la cadena de suministro.

Como resultado de estos factores que aumentan los costos, es probable que los fabricantes aumenten los precios de las células en respuesta.

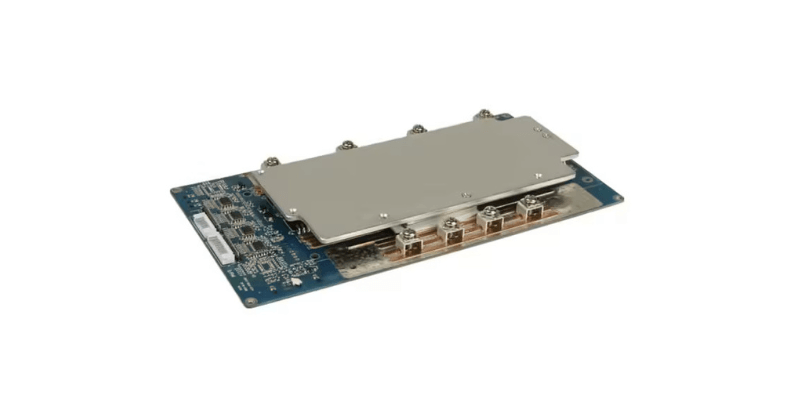

BMS

Los mecanismos de protección y carga de las baterías de litio impactan significativamente el costo de fabricación de los paquetes de baterías.

De acuerdo con la normativa internacional, todas las baterías de litio deben estar equipadas con un BMS. Este sistema tiene la tarea de monitorear el estado de carga (SoC) y su estado de salud (SoH) de la batería, protegiéndola de daños y extendiendo su vida útil al evitar la sobrecarga o descarga excesiva.

El costo de BMS depende de las funciones que los clientes requieren en sus dispositivos. Las unidades BMS básicas monitorean SoC, SoH y temperatura. Las unidades avanzadas pueden incluir equilibrio de batería, relojes en tiempo real, registradores de datos y más. Más funciones aumentan los costos de BMS. Una comprensión clara de los requisitos de energía es esencial para que los clientes determinen el nivel apropiado de funciones a incluir en el BMS.

Durante el proceso de carga, se utilizan circuitos integrados (CI) dentro del cargador de batería. Hay diferentes tipos de circuitos integrados disponibles, como cargadores lineales y cargadores de modo conmutado. Estos circuitos integrados no solo cargan la batería sino que también brindan protección contra sobretensiones y sobrecorrientes.

El gasto asociado con los cargadores de baterías depende de si los clientes prefieren tener cargadores incluidos con el paquete de baterías para uso inmediato o permitir que los usuarios finales seleccionen sus propios cargadores. La elección entre cargadores personalizados y estándar también afecta el costo, y los cargadores personalizados suelen ser más caros.

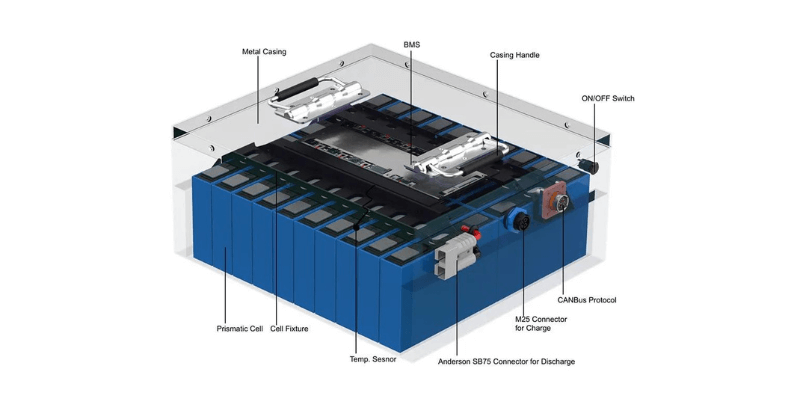

Sistema de batería personalizado

El sistema de paquete de baterías se compone de una carcasa de batería y una variedad de componentes, incluidos mazos de cables, relés, conectores, software BMS y sistemas de gestión térmica para calefacción y refrigeración. Estos componentes garantizan el suministro de energía estable de las baterías de litio a varios dispositivos.

Si bien los mazos de cables, los conectores y el BMS son componentes estándar, otros elementos se adaptan para satisfacer las necesidades específicas de diferentes aplicaciones.

En el proceso de diseño de un sistema de paquete de baterías personalizado, agregar componentes adicionales aumentará proporcionalmente los costos de fabricación.

También es importante tener en cuenta que sustituir ciertos componentes por materiales de menor costo (como relés) puede afectar el rendimiento general y la vida útil de la batería. Los clientes deben considerar el equilibrio entre los costos de diseño y fabricación del sistema de paquete de baterías y su rendimiento y calidad.

En algunos casos, elegir un sistema de paquete de baterías de mayor calidad, a pesar de los costos iniciales más altos, puede generar ahorros a largo plazo debido a la mayor durabilidad de la batería.

Pruebas y envío

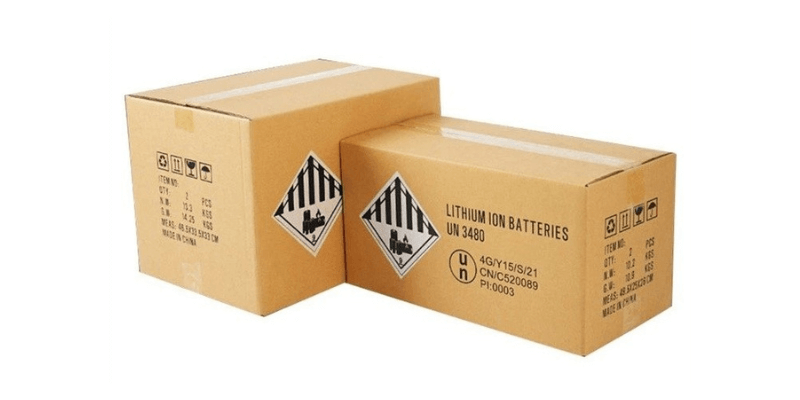

Fabricantes de baterías de litio debe certificar los paquetes de baterías de litio por seguridad antes del transporte.

Algunas certificaciones, como la CE, se realizan internamente; otros requieren laboratorios externos. Los costos oscilan entre $ 500 y $ 30 000, según el tipo de certificación. Se necesitan paquetes de muestra para pruebas tanto destructivas como no destructivas.

Es posible que sea necesario un rediseño si las pruebas fallan, lo que aumentará los costos ya que también se deben certificar los nuevos diseños. Cambiar de fabricante, incluso con el mismo diseño, puede exigir nuevas pruebas y recertificación. Los clientes siempre deben presupuestar los requisitos de prueba, certificación y transporte de baterías de litio.

Conclusión

Actualmente, los costes de diseño y producción de las baterías de litio son superiores a los de otro tipo de baterías químicas.

Sin embargo, con los avances tecnológicos en curso, los fabricantes están trabajando activamente para hacer que estas composiciones químicas sean más rentables sin comprometer la potencia que proporcionan a diversos dispositivos.

Para aquellos que buscan personalizar paquetes de baterías y cargadores, es fundamental comprender las demandas de energía precisas de sus aplicaciones. Proporcionar a los fabricantes documentación completa durante la fase de diseño puede conducir a soluciones más rentables. Involucrar a los fabricantes desde el inicio del proceso de diseño también puede ayudar a mitigar los desafíos de fabricación y reducir el desperdicio, lo que en última instancia conduce a resultados más rentables.