À retenir :

- Les tests de batterie personnalisés garantissent la sécurité, les performances et la fiabilité grâce à des évaluations rigoureuses de cellules, de BM et de circuits imprimés.

Les tests sont cruciaux dans Processus de fabrication de batteries personnalisés, assurer Solutions de puissance fiables et hautes performances dans les applications critiques.

Dans cet article, nous plongerons dans le monde des tests de batterie personnalisés et explorerons les aspects clés sur lesquels les fabricants se concentrent.

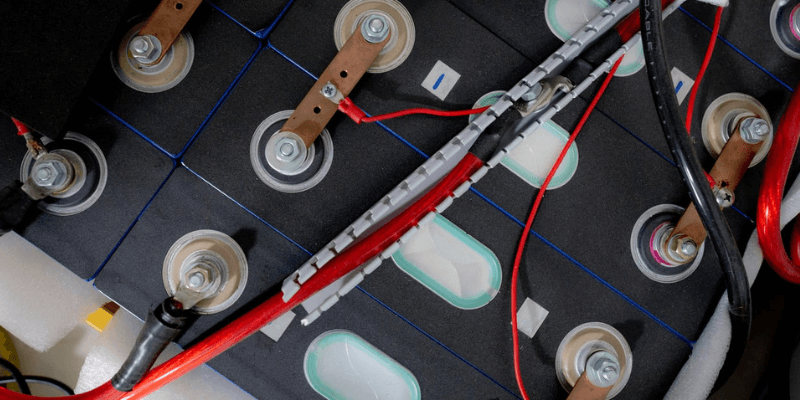

Tests de cellules de batterie

Les tests de cellules de la batterie sont effectués tout au long de la production de batteries personnalisées. Cela aide à identifier et à résoudre les problèmes avant d'assembler le pack, en veillant à ce que les délais soient respectés et évitent le démontage inutile.

Normalement, Fabricants de batteries Utilisez des testeurs personnalisés, qui peuvent être manuels, électroniques ou automatisés. Les testeurs manuels mesurent les charges en déchargeant la batterie. Les testeurs électroniques sont personnalisés dans la batterie, avec une charge programmée et des paramètres de source CC. Les testeurs automatisés combinent des outils de mesure intégrés et des composants de testeurs électroniques, qui peuvent être standard ou personnalisés.

Les tests de cellules de la batterie vérifient l'état de la santé (SOH), la capacité, les taux de charge / décharge, le vieillissement, l'équilibrage et les contraintes mécaniques. Il peut également tester les propriétés de charge rapide.

Des équipements comme les thermocouples, les cellules PAT et la spectroscopie d'impédance seront également utilisés pour mesurer la température, les électrodes et l'état de charge (SOC).

Les tests seront effectués dans des conditions difficiles et simulées pour comprendre les performances de la batterie et les problèmes potentiels. Ces données seront partagées avec les clients pour éclairer les modifications de conception ou fournir aux utilisateurs finaux un comportement de batterie attendu dans des conditions spécifiques.

Test de la carte de production

Les circuits de production sont vérifiés pour assurer des connexions de qualité et des circuits. Les garanties du conseil d'administration piles au lithium Contre les courts-circuits, la surfacturation et la surcharge excessive.

PCB Le test des batteries est similaire aux tests pour d'autres appareils électroniques. Les options de test incluent les tests en circuit pour les connexions de soudure et les tests de sonde de mouche pour la résistance, la capacité, les ouvertures, les shorts et l'inductance. L'inspection des rayons X, les tests de pelage, les tests de flotteur de soudure et les tests de contamination des PCB sont également utilisés.

It is typically done after PCB manufacturing and during battery pack assembly for the hardware and software of the battery management system.

Battery Management System Testing

BMS testing is essential for lithium batteries. The unstable cell chemistry requires a BMS in every battery pack, per regulations.

The hardware testing is done to ensure optimal connections, while software testing verifies programmed functions run to specifications.

Most BMS will monitor battery state, temperatures, current, voltage, and energy. Customers may also request additional functions like cell balancing. The added BMS functions will be tested by cycling the battery during normal operation and validating the data.

Custom Battery Pack Cycling Tests

Le cycle de batterie est un test régulier dans la production de batteries.

Il charge et déchargera entièrement la batterie pour vérifier sa santé, SOC et son impédance interne.

Les tests BMS font également le vélo pour assurer une surveillance précise des cellules, évaluer les performances, la durée de vie des produits, le vieillissement et les fluctuations de la température.

Mesures d'assurance qualité du client final

Les fabricants garantissent la qualité pendant le développement et la production. Après l'assemblage et les tests, les clients seront responsables d'une assurance qualité supplémentaire.

Une mauvaise manipulation, l'expédition, le stockage et l'utilisation peuvent endommager la batterie et provoquer des problèmes de sécurité.

Après avoir reçu la batterie, les clients peuvent effectuer des vérifications de base de qualité. Il devrait chercher fuite de batterie et des connexions lâches qui pourraient affecter les performances. Il devrait également noter toutes les températures extrêmement élevées pendant la charge, ce qui pourrait indiquer un problème. Si des problèmes surviennent, le client doit fournir des commentaires au fabricant.

Conclusion

Les tests complets et l'assurance qualité sont fondamentaux pour la fabrication de packs de batteries personnalisées. Ces pratiques garantissent des batteries sûres et hautement performantes.

Des tests cellulaires à l'examen du système de gestion, chaque étape identifie les problèmes potentiels et garantit une fonctionnalité optimale.

À mesure que la technologie progresse et que les demandes de batterie augmentent, l'industrie doit affiner ces processus pour répondre aux besoins en évolution des consommateurs et maintenir les normes de sécurité et de qualité les plus élevées.

Articles Liés: