重要なポイント:

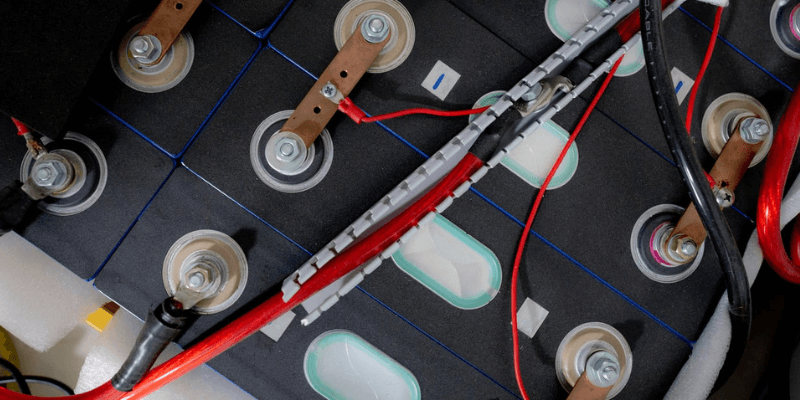

- カスタムバッテリーパックのテストにより、厳密なセル、BMS、および回路基板の評価を通じて、安全性、性能、および信頼性が保証されます。

テストは重要です カスタムバッテリーパックの製造プロセス、保証します 信頼性の高い高性能パワーソリューション 重要なアプリケーションで。

この記事では、カスタムバッテリーパックのテストの世界に飛び込み、メーカーが焦点を当てた重要な側面を調査します。

バッテリーセルテスト

バッテリーセルテストは、カスタムバッテリーパックの生産全体で実施されます。これにより、パックを組み立てる前に問題を特定して対処し、締め切りが満たされ、不必要な分解が回避されます。

通常、 バッテリーパックメーカー マニュアル、電子、または自動化できるカスタマイズされたテスターを使用します。手動テスターは、バッテリーを排出することにより負荷を測定します。電子テスターは、プログラムされた負荷とDCソースパラメーターを備えたバッテリーパックにカスタマイズされます。自動化されたテスターは、組み込みの測定ツールと電子テスターコンポーネントを組み合わせます。これは、既製またはカスタマイズされている可能性があります。

バッテリーセルテストでは、健康状態(SOH)、容量、充電/排出率、老化、バランス、および機械的ストレスをチェックします。また、高速充電プロパティをテストする場合があります。

熱電対、PAT細胞、インピーダンス分光法などの機器は、温度、電極、および充電状態(SOC)も測定するために使用されます。

テストは、バッテリーのパフォーマンスと潜在的な問題を理解するために、通常およびシミュレートされた過酷な条件下で行われます。このデータは顧客と共有され、設計の変更に通知するか、特定の条件下でエンドユーザーに予想されるバッテリーの動作を提供します。

生産回路基板テスト

品質の接続と回路を確保するために、生産回路がチェックされます。取締役会の保護 リチウム電池 短絡、過充電、過剰充電に対して。

PCB バッテリーパックのテストは、他の電子デバイスのテストに似ています。テストオプションには、はんだ接続のインサーキットテストと、抵抗、静電容量、オープン、ショートパンツ、およびインダクタンスのフライプローブテストが含まれます。 X線検査、ピールテスト、はんだフロートテスト、PCB汚染テストも使用されます。

It is typically done after PCB manufacturing and during battery pack assembly for the hardware and software of the battery management system.

Battery Management System Testing

BMS testing is essential for lithium batteries. The unstable cell chemistry requires a BMS in every battery pack, per regulations.

The hardware testing is done to ensure optimal connections, while software testing verifies programmed functions run to specifications.

Most BMS will monitor battery state, temperatures, current, voltage, and energy. Customers may also request additional functions like cell balancing. The added BMS functions will be tested by cycling the battery during normal operation and validating the data.

Custom Battery Pack Cycling Tests

バッテリーサイクリングは、バッテリーパックの生産における定期的なテストです。

バッテリーを完全に充電および放電して、その健康、SOC、および内部インピーダンスを確認します。

BMSテストは、バッテリーを循環させて、正確なセルモニタリング、パフォーマンス、製品の寿命、老化、温度の変動を評価します。

最終顧客の品質保証措置

製造業者は、開発と生産中に品質を保証します。アセンブリとテストの後、顧客はさらなる品質保証を担当します。

不適切な取り扱い、配送、保管、および使用は、バッテリーに損傷を与え、安全性の問題を引き起こす可能性があります。

バッテリーパックを受け取った後、顧客は基本的な品質チェックを実行できます。探す必要があります バッテリーの漏れ パフォーマンスに影響を与える可能性のあるゆるい接続。また、充電中に非常に高い温度に注意する必要があります。これは問題を示している可能性があります。問題が発生した場合、顧客はメーカーにフィードバックを提供する必要があります。

結論

包括的なテストと品質保証は、カスタムバッテリーパックの製造の基本です。これらのプラクティスは、安全で高性能のバッテリーパックを保証します。

細胞テストから管理システムの検査まで、すべてのステップは潜在的な問題を特定し、最適な機能を保証します。

テクノロジーの進歩とバッテリーの需要が増加するにつれて、業界は進化する消費者のニーズを満たし、最高の安全性と品質基準を維持するためにこれらのプロセスを改善する必要があります。

関連記事: