핵심 내용:

- 맞춤형 배터리 팩 테스트는 엄격한 셀, BMS 및 회로 기판 평가를 통해 안전성, 성능 및 신뢰성을 보장합니다.

테스트는 매우 중요합니다. 맞춤형 배터리 팩 제조 공정, 보장 안정적인 고성능 전력 솔루션 중요한 응용 프로그램에서.

이 기사에서는 맞춤형 배터리 팩 테스트의 세계에 대해 알아보고 제조업체가 중점을 두는 주요 측면을 살펴보겠습니다.

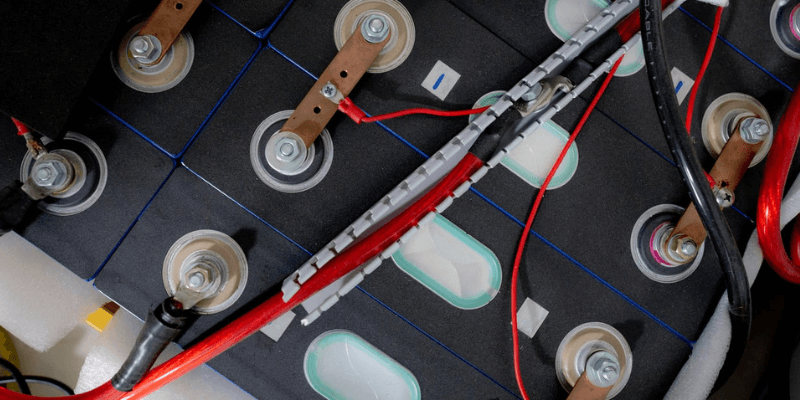

배터리 셀 테스트

배터리 셀 테스트는 맞춤형 배터리 팩 생산 전반에 걸쳐 수행됩니다. 이는 팩을 조립하기 전에 문제를 식별하고 해결하여 기한을 준수하고 불필요한 분해를 방지하는 데 도움이 됩니다.

보통, 배터리 팩 제조업체 수동, 전자 또는 자동화된 맞춤형 테스터를 사용하십시오. 수동 테스터는 배터리를 방전하여 부하를 측정합니다. 전자 테스터는 프로그래밍된 부하 및 DC 소스 매개변수를 사용하여 배터리 팩에 맞게 맞춤화되었습니다. 자동 테스터는 내장된 측정 도구와 전자 테스터 구성요소를 결합하며 기성품이거나 사용자 정의할 수 있습니다.

배터리 셀 테스트에서는 상태(SoH), 용량, 충전/방전 속도, 노화, 밸런싱 및 기계적 응력을 확인합니다. 또한 빠른 충전 특성을 테스트할 수도 있습니다.

열전대, PAT 셀, 임피던스 분광법과 같은 장비를 사용하여 온도, 전극 및 충전 상태(SoC)도 측정합니다.

테스트는 배터리 성능과 잠재적인 문제를 이해하기 위해 정상 및 시뮬레이션된 가혹한 조건에서 수행됩니다. 이 데이터는 설계 변경을 알리거나 특정 조건에서 예상되는 배터리 동작을 최종 사용자에게 제공하기 위해 고객과 공유됩니다.

생산 회로 기판 테스트

생산 회로를 점검하여 연결 및 회로의 품질을 보장합니다. 이사회는 보호한다 리튬 배터리 단락, 과충전 및 과방 전을 방지합니다.

PCB 배터리 팩 테스트는 다른 전자 장치 테스트와 유사합니다. 테스트 옵션에는 납땜 연결을 위한 회로 내 테스트와 저항, 커패시턴스, 개방, 단락 및 인덕턴스에 대한 플라이 프로브 테스트가 포함됩니다. X선 검사, 박리 테스트, 솔더 플로트 테스트, PCB 오염 테스트도 사용됩니다.

It is typically done after PCB manufacturing and during battery pack assembly for the hardware and software of the battery management system.

Battery Management System Testing

BMS testing is essential for lithium batteries. The unstable cell chemistry requires a BMS in every battery pack, per regulations.

The hardware testing is done to ensure optimal connections, while software testing verifies programmed functions run to specifications.

Most BMS will monitor battery state, temperatures, current, voltage, and energy. Customers may also request additional functions like cell balancing. The added BMS functions will be tested by cycling the battery during normal operation and validating the data.

Custom Battery Pack Cycling Tests

배터리 사이클링은 배터리 팩 생산 시 정기적인 테스트입니다.

배터리의 상태, SOC 및 내부 임피던스를 확인하기 위해 배터리를 완전히 충전 및 방전합니다.

BMS 테스트는 또한 정확한 셀 모니터링을 보장하고 성능, 제품 수명, 노화 및 온도 변동을 평가하기 위해 배터리를 순환시킵니다.

최종 고객 품질 보증 조치

제조업체는 개발 및 생산 과정에서 품질을 보장합니다. 조립 및 테스트 후에 고객은 추가 품질 보증에 대한 책임을 지게 됩니다.

부적절한 취급, 배송, 보관 및 사용으로 인해 배터리가 손상되고 안전 문제가 발생할 수 있습니다.

고객은 배터리 팩을 받은 후 기본적인 품질 점검을 수행할 수 있습니다. 그것은 찾아야한다 배터리 누출 성능에 영향을 미칠 수 있는 느슨한 연결. 또한 충전 중에 온도가 극도로 높아져 문제가 있음을 나타낼 수도 있습니다. 문제가 발생하면 고객은 제조업체에 피드백을 제공해야 합니다.

결론

포괄적인 테스트와 품질 보증은 맞춤형 배터리 팩 제조의 기본입니다. 이러한 관행은 안전하고 고성능의 배터리 팩을 보장합니다.

셀 테스트부터 관리 시스템 검사까지 모든 단계에서 잠재적인 문제를 식별하고 최적의 기능을 보장합니다.

기술이 발전하고 배터리 수요가 증가함에 따라 업계에서는 진화하는 소비자 요구를 충족하고 최고의 안전 및 품질 표준을 유지하기 위해 이러한 프로세스를 개선해야 합니다.

관련 기사: