Kluczowe dania na wynos:

- Niestandardowe testowanie pakietów baterii zapewnia bezpieczeństwo, wydajność i niezawodność poprzez rygorystyczne oceny ogniwa, BMS i płyt obwodowych.

Testowanie jest kluczowe w Niestandardowy proces produkcji pakietów baterii, zapewnienie niezawodne, wysokowydajne rozwiązania mocy w krytycznych aplikacjach.

W tym artykule zanurzymy się w świecie niestandardowych testów akumulatorów i zbadamy kluczowe aspekty, na których koncentrują się producenci.

Testowanie ogniw akumulatorów

Testowanie ogniw akumulatorów jest przeprowadzane podczas niestandardowej produkcji akumulatorów. Pomaga to zidentyfikować i rozwiązać problemy przed zebraniem paczki, zapewniając spełnienie terminów i unikanie niepotrzebnego demontażu.

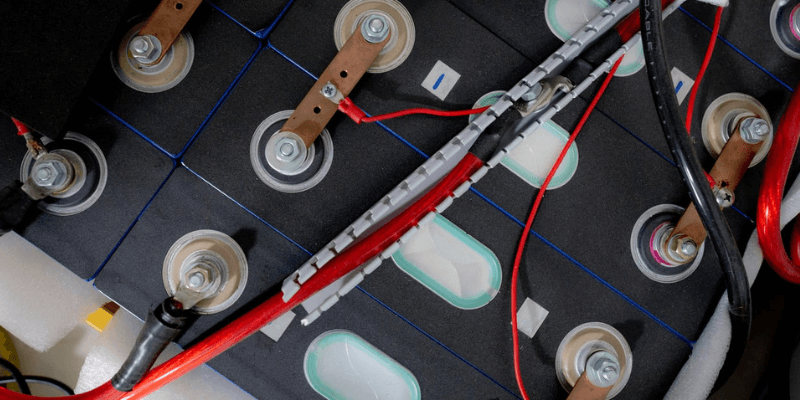

Normalnie, Producenci pakietów baterii Użyj niestandardowych testerów, które mogą być ręczne, elektroniczne lub zautomatyzowane. Ręczne testery mierzą obciążenia poprzez rozładowanie akumulatora. Testery elektroniczne są dostosowane do pakietu akumulatora, z zaprogramowanym parametrami źródła obciążenia i prądu stałego. Zautomatyzowane testery łączą wbudowane narzędzia pomiarowe i elektroniczne komponenty testera, które mogą być gotowe lub dostosowane.

Testowanie ogniw akumulatorów sprawdza stan zdrowia (SOH), pojemność, szybkość ładowania/rozładowywania, starzenie się, równoważenie i naprężenia mechaniczne. Może również testować właściwości szybkiego ładowania.

Sprzęt takie jak termopar, komórki PAT i spektroskopia impedancyjna będą również używane do pomiaru temperatury, elektrod i stanu ładunku (SOC).

Testy zostaną przeprowadzone w normalnych i symulowanych trudnych warunkach, aby zrozumieć wydajność baterii i potencjalne problemy. Dane te zostaną udostępnione klientom w celu informowania o zmianach projektowych lub zapewnienia użytkownikom końcowym oczekiwanych zachowań baterii w określonych warunkach.

Testy płytki związanej

Obwody produkcyjne są sprawdzane, aby zapewnić wysokiej jakości połączenia i obwody. Zabezpieczenia zarządu baterie litowe Przeciwko zwarciom, nadmierne ładowanie i nadmierne obciążenie.

PCB Testowanie pakietów baterii są podobne do testowania innych urządzeń elektronicznych. Opcje testowania obejmują testowanie w obwodzie pod kątem połączeń lutowniczych i testowanie sondy muchowej pod kątem rezystancji, pojemności, otwierania, szortów i indukcyjności. Zastosowane są również kontrola promieniowania rentgenowskiego, testy Peel, testowanie pływaka lutu i testy zanieczyszczenia PCB.

It is typically done after PCB manufacturing and during battery pack assembly for the hardware and software of the battery management system.

Battery Management System Testing

BMS testing is essential for lithium batteries. The unstable cell chemistry requires a BMS in every battery pack, per regulations.

The hardware testing is done to ensure optimal connections, while software testing verifies programmed functions run to specifications.

Most BMS will monitor battery state, temperatures, current, voltage, and energy. Customers may also request additional functions like cell balancing. The added BMS functions will be tested by cycling the battery during normal operation and validating the data.

Custom Battery Pack Cycling Tests

Cyllowanie baterii to regularny test w produkcji pakietów baterii.

Będzie w pełni naładować i rozładować akumulator, aby sprawdzić jego zdrowie, SoC i impedancję wewnętrzną.

Testowanie BMS przenosi również baterię, aby zapewnić dokładne monitorowanie komórek, ocenę wydajności, żywotności produktu, starzenia się i fluktuacji temperatury.

Środki zapewnienia jakości klienta końcowego

Producenci gwarantują jakość podczas rozwoju i produkcji. Po montażu i testowaniu klienci będą odpowiedzialni za dalszą zapewnienie jakości.

Niewłaściwe obsługa, wysyłka, przechowywanie i użytkowanie może uszkodzić baterię i powodować problemy z bezpieczeństwem.

Po otrzymaniu pakietu baterii klienci mogą wykonywać podstawowe kontrole jakości. Powinno szukać wyciek baterii i luźne połączenia, które mogą wpływać na wydajność. Powinien również odnotować wszelkie wyjątkowo wysokie temperatury podczas ładowania, co może wskazywać na problem. Jeśli pojawią się jakiekolwiek problemy, klient powinien przekazać producentowi informacje zwrotne.

Wniosek

Kompleksowe testy i zapewnienie jakości mają fundamentalne znaczenie dla niestandardowych produkcji baterii. Praktyki te zapewniają bezpieczne i wysokowydajne pakiety akumulatorów.

Od testowania komórek po badanie systemu zarządzania, każdy krok identyfikuje potencjalne problemy i gwarantuje optymalną funkcjonalność.

Wraz ze wzrostem postępów technologicznych i wymagań baterii branża musi udoskonalić te procesy, aby zaspokoić ewoluujące potrzeby konsumentów i zachować najwyższe standardy bezpieczeństwa i jakości.

Powiązane artykuły: