Ключевой вывод:

- Пользовательское тестирование аккумулятора обеспечивает безопасность, производительность и надежность с помощью тщательной оценки ячейки, BMS и платы.

Тестирование имеет решающее значение в Пользовательский процесс производства аккумулятора, обеспечение надежные, высокопроизводительные решения в области электроэнергии в критических приложениях.

В этой статье мы погрузимся в мир индивидуальных тестирования аккумулятора и исследуем ключевые аспекты, на которых фокусируются производители.

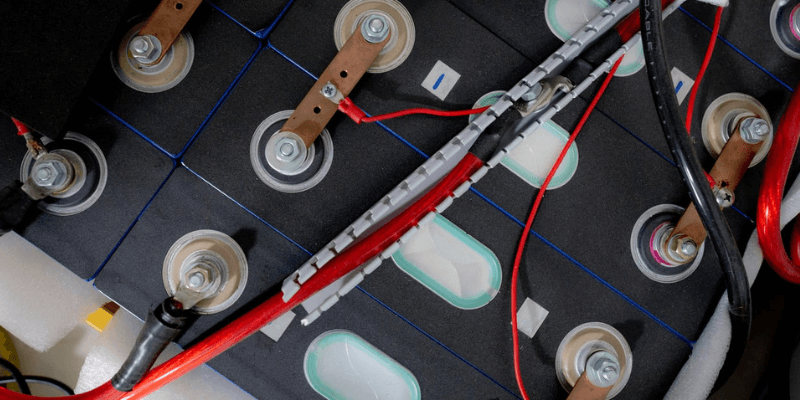

Тестирование батареи

Тестирование аккумулятора проводится в течение пользовательского производства аккумуляторов. Это помогает выявить и решать проблемы перед сборкой пакета, обеспечивая соблюдение сроков и избегая ненужной разборки.

Обычно, Производители батареи Используйте индивидуальные тестеры, которые могут быть ручными, электронными или автоматизированными. Ручные тестеры измеряют нагрузки, сбрасывая батарею. Электронные тестеры настроены на аккумуляторную батарею, с запрограммированной нагрузкой и параметрами источника постоянного тока. Автоматизированные тестеры объединяют встроенные инструменты измерения и компоненты электронных тестеров, которые могут быть готовы или настроены.

Тестирование батареи проверяет состояние здоровья (SOH), емкость, зарядные/сбросы, старение, балансирование и механические напряжения. Это также может проверить свойства быстрой зарядки.

Оборудование, такое как термопары, PAT -ячейки и спектроскопия импеданса, также будут использоваться для измерения температуры, электродов и состояния заряда (SOC).

Тестирование будет проведено при нормальных и моделируемых суровых условиях, чтобы понять производительность батареи и потенциальные проблемы. Эти данные будут переданы клиентам для информирования об изменениях проектирования или предоставления конечным пользователям ожидаемого поведения аккумулятора в определенных условиях.

Тестирование на производственной плате

Производственные цепи проверяются для обеспечения качественных соединений и схем. Правление гарантирует литиевые батареи Против коротких замыканий, перезарядки и переоборудования.

Печатная плата Тестирование на аккумуляторы аналогично тестированию для других электронных устройств. Варианты тестирования включают в себя тестирование в цирке для приповных соединений и тестирование зондов муха для сопротивления, емкости, открытия, шорт и индуктивности. Также используются рентгеновские проверки, тестирование на пилинг, тестирование при приповке и тестирование загрязнения печатной платы.

It is typically done after PCB manufacturing and during battery pack assembly for the hardware and software of the battery management system.

Battery Management System Testing

BMS testing is essential for lithium batteries. The unstable cell chemistry requires a BMS in every battery pack, per regulations.

The hardware testing is done to ensure optimal connections, while software testing verifies programmed functions run to specifications.

Most BMS will monitor battery state, temperatures, current, voltage, and energy. Customers may also request additional functions like cell balancing. The added BMS functions will be tested by cycling the battery during normal operation and validating the data.

Custom Battery Pack Cycling Tests

Циклов батареи является обычным испытанием в производстве аккумулятора.

Он будет полностью заряжать и разряжать батарею, чтобы проверить его здоровье, SOC и внутренний импеданс.

Тестирование BMS также циклирует батарею, чтобы обеспечить точный мониторинг ячеек, оценку производительности, срок службы продукта, старения и колебаний температуры.

Меры по обеспечению обеспечения качества конечных клиентов

Производители гарантируют качество во время разработки и производства. После сборки и тестирования клиенты будут отвечать за дальнейшее обеспечение качества.

Неправильная обработка, доставка, хранение и использование могут повредить батарею и вызвать проблемы с безопасностью.

После получения аккумулятора клиенты могут выполнять базовые проверки качества. Это должно искать Утечка батареи и свободные связи, которые могут повлиять на производительность. Это также должно отметить любые чрезвычайно высокие температуры во время зарядки, что может указывать на проблему. Если возникают какие -либо проблемы, клиент должен предоставить обратную связь для производителя.

Заключение

Комплексное тестирование и обеспечение качества являются фундаментальными для индивидуального производства аккумуляторов. Эти практики обеспечивают безопасные и высокопроизводительные аккумуляторы.

От клеточного тестирования до проверки системы управления, каждый шаг выявляет потенциальные проблемы и гарантирует оптимальную функциональность.

По мере роста повышения технологий и требований аккумуляторов, отрасль должна уточнить эти процессы, чтобы удовлетворить растущие потребности потребителей и поддерживать самые высокие стандарты безопасности и качества.

Статьи по Теме: