Key Takeaway:

- Custom battery pack testing ensures safety, performance, and reliability through rigorous cell, BMS, and circuit board evaluations.

Testing is crucial in custom battery pack manufacturing process, ensuring reliable, high-performing power solutions in critical applications.

In this article, we’ll dive into the world of custom battery pack testing and explore the key aspects that manufacturers focus on.

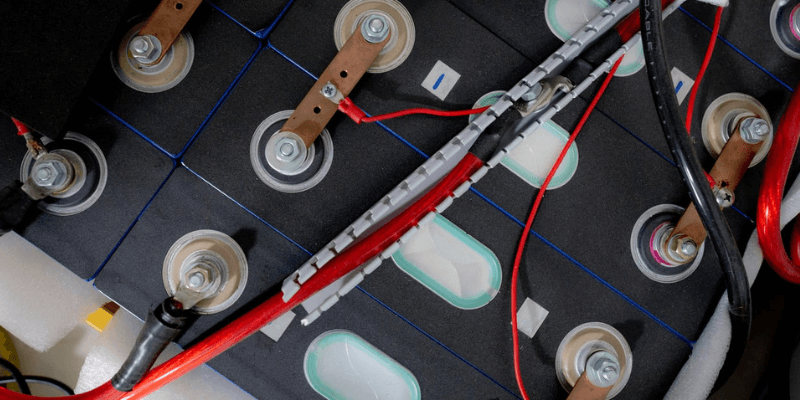

Battery Cell Testing

Battery cell testing is conducted throughout custom battery pack production. This helps identify and address problems before assembling the pack, ensuring deadlines are met and avoiding unnecessary disassembly.

Normally, battery pack manufacturers use customized testers, which can be manual, electronic, or automated. Manual testers measure loads by discharging the battery. Electronic testers are customized to the battery pack, with programmed load and DC source parameters. Automated testers combine built-in measurement tools and electronic tester components, which can be off-the-shelf or customized.

Battery cell testing checks the state of health (SoH), capacity, charging/discharging rates, aging, balancing, and mechanical stresses. It may also test fast charging properties.

Equipment like thermocouples, PAT cells, and impedance spectroscopy will be used to measure temperature, electrodes, and state of charge (SoC) as well.

Testing will be done under normal and simulated harsh conditions to understand the battery’s performance and potential issues. This data will be shared with customers to inform design changes or provide end users with expected battery behavior under specific conditions.

Production Circuit Board Testing

Production circuits are checked to ensure quality connections and circuitry. The board safeguards lithium batteries against short circuits, overcharging, and over-discharging.

PCB testing for battery packs is similar to testing for other electronic devices. Testing options include in-circuit testing for solder connections and fly probe testing for resistance, capacitance, opens, shorts, and inductance. X-ray inspection, peel testing, solder float testing, and PCB contamination testing are also used.

It is typically done after PCB manufacturing and during battery pack assembly for the hardware and software of the battery management system.

Battery Management System Testing

BMS testing is essential for lithium batteries. The unstable cell chemistry requires a BMS in every battery pack, per regulations.

The hardware testing is done to ensure optimal connections, while software testing verifies programmed functions run to specifications.

Most BMS will monitor battery state, temperatures, current, voltage, and energy. Customers may also request additional functions like cell balancing. The added BMS functions will be tested by cycling the battery during normal operation and validating the data.

Custom Battery Pack Cycling Tests

Battery cycling is a regular test in battery pack production.

It will fully charge and discharge the battery to check its health, SOC, and internal impedance.

BMS testing also cycles the battery to ensure accurate cell monitoring, evaluating performance, product life, aging, and temperature fluctuations.

End-Customer Quality Assurance Measures

Manufacturers guarantee quality during development and production. After assembly and testing, customers will be responsible for further quality assurance.

Improper handling, shipping, storage, and usage can damage the battery and cause safety issues.

After receiving the battery pack, customers can perform basic quality checks. It should look for battery leakage and loose connections that could affect performance. It should also note any extremely high temperatures during charging, which could indicate an issue. If any issues arise, the customer should provide feedback to the manufacturer.

Conclusion

Comprehensive testing and quality assurance are fundamental to custom battery pack manufacturing. These practices ensure safe and high-performing battery packs.

From cell testing to management system examination, every step identifies potential issues and guarantees optimal functionality.

As technology advances and battery demands increase, the industry must refine these processes to meet evolving consumer needs and maintain the highest safety and quality standards.

Related Articles: