Design och produktion av anpassat batteripaket plastkapslingar kräver noggrann uppmärksamhet på detaljer för att säkerställa funktionalitet, säkerhet och överensstämmelse med industristandarder. Du måste överväga allt – från efterlevnad och materialval till effektivt varumärke. Här är några viktiga punkter att tänka på när du utvecklar ett skräddarsytt batterihölje.

Navigering i föreskrifter och designkrav

Många kunder känner inte till batterisäkerhetsbestämmelser, vilket kan leda till förseningar eller omkonstruktioner. En tillverkare bör först klargöra projektets omfattning – om det handlar om helt eller delvis designägande.

Fullständigt samarbete möjliggör hantering av CAD-filer, prototyper, testning och produktionsplanering i förväg, vilket minskar kostsamma revisioner. Verktygskostnader och tidslinjer måste överensstämma med projektets skala, vilket betonar behovet av precision i den inledande designfasen.

Transportsäkerhetscertifieringar, som t.ex OCH 38.3 för litiumbatterier är viktiga. Kapslingar måste tåla falltester, extrema temperaturer, och vibrationssimuleringar för att uppfylla dessa standarder.

Materialval och miljöfaktorer

Valet av plastkvalitet beror på applikationens miljö.

Till exempel är ABS-plast kostnadseffektiv men skör i extrem kyla, medan polykarbonat (PC) eller hybridblandningar ger förbättrad hållbarhet för tuffa förhållanden.

Miljöfaktorer som fukt, UV-exponering och mekanisk stress bör styra materialvalet, tillsammans med falltester och certifieringskrav för att förfina beslut.

Varumärke och estetisk anpassning

Varumärke förvandlar en grundläggande del till något säljbart.

Alternativen inkluderar att lägga till etiketter eller använda digitaltryck för logotyper och varningar. Laseretsning är idealisk för en permanent och hållbar finish.

Anpassad estetik säkerställer att kapslingen överensstämmer med kundens varumärkesidentitet samtidigt som den behåller strukturell integritet.

Förseglings- och monteringsmetoder

Att täta höljet är viktigt för att skydda inre komponenter. Några populära metoder för att uppnå detta inkluderar:

- Ultraljudssvetsning: Denna snabba teknik använder högfrekventa vibrationer för att smälta och foga plast utan lim.

- Mekaniska fästelement: Skruvar eller bultar ger enkel åtkomst för reparationer men kan utgöra en risk om manipulering är ett problem.

- Lim: Idealisk för små partier, men mindre robust för applikationer med hög belastning.

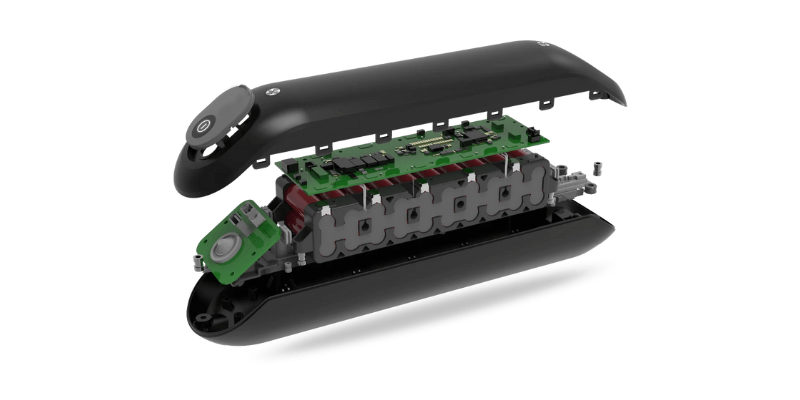

Säkra interna komponenter

För att ta itu med farhågor om interna komponenters förskjutning finns det alternativ för att säkra delar på plats. Lösningar inkluderar:

- Skumvaddering eller RTV silikon för att absorbera stötar.

- Ribbade mönster eller limkombinationer för att låsa delar på plats.

När produktdetaljerna är klara kan den interna kapslingen börja.

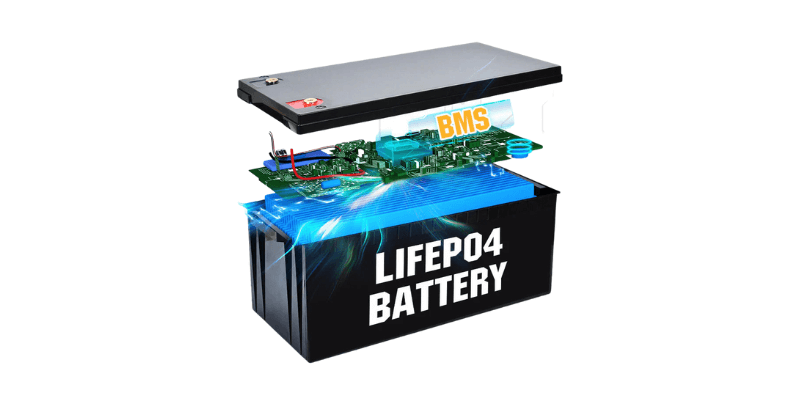

Säkerhetskretsar för litiumbatterier

Litiumjonbatterier kräver en integrerad säkerhet PCB (Tryckt kretskort) eller BMS (Battery Management System) för att förhindra faror som överladdning, kortslutningar och cellobalans.

Ett säkerhetskretskort eller BMS övervakar spänning, ström och temperatur och säkerställer att alla celler fungerar inom säkra gränser och förblir balanserade. Underlåtenhet att följa dessa krav kan resultera i certifieringsfel och öka risken för säkerhetsincidenter.

Uppgradering av befintlig design

Att modernisera föråldrade batteripaket innebär vanligtvis att byta till litiumkemi eller nya cellformat, som cylindriska till prismatiska.

Omvänd konstruktion av befintliga kapslingar kan minska kostnaderna, men en ny design kan behövas för utrymmesbegränsningar eller förbättrad prestanda.

Slutsats

Framgångsrik anpassad batterihöljesdesign beror på samarbete mellan kunden och tillverkare. Tidigt engagemang, tydlig kommunikation av miljöbehov och efterlevnad av säkerhetsstandarder effektiviserar processen. Att förstå dessa element hjälper kunder att fatta välgrundade beslut som optimerar prestanda, kostnader och regelefterlevnad.