Das Design und die Produktion von maßgeschneiderter Akku Plastische Gehäuse erfordern sorgfältige Aufmerksamkeit für Details, um die Funktionalität, Sicherheit und Einhaltung der Branchenstandards sicherzustellen. Sie müssen alles in Betracht ziehen – von Compliance und Materialauswahl bis hin zum effektiven Branding. Hier sind einige wichtige Punkte, die Sie bei der Entwicklung eines maßgeschneiderten Batteriegehäuses berücksichtigen sollten.

Navigierende regulatorische und entwurfsbedingte Anforderungen

Viele Kunden sind mit Batteriesicherheitsvorschriften nicht vertraut, was zu Verzögerungen oder Neugestaltungen führen kann. Ein Hersteller sollte zuerst den Umfang des Projekts klären – Ob es sich um vollständige oder teilweise Designbesitz handelt.

Die vollständige Zusammenarbeit ermöglicht das Management von CAD -Dateien, Prototypen, Testen und Produktionsplanung im Voraus und reduziert kostspielige Überarbeitungen. Werkzeugkosten und Zeitpläne müssen mit der Skala des Projekts übereinstimmen und die Notwendigkeit einer Präzision in der anfänglichen Entwurfsphase betonen.

Transportsicherheitszertifizierungen wie z. UND 38.3 Für Lithiumbatterien sind unerlässlich. Gehäuse müssen Tropfentests standhalten, Temperaturextremeund Vibrationssimulationen, um diese Standards zu erfüllen.

Materialauswahl und Umweltfaktoren

Die Auswahl der plastischen Note hängt von der Umgebung der Anwendung ab.

Beispielsweise ist ABS-Kunststoff kostengünstig, aber in extremer Kälte spröde, während Polycarbonat (PC) oder Hybridmischungen eine verbesserte Haltbarkeit für harte Bedingungen bieten.

Umweltfaktoren wie Luftfeuchtigkeit, UV -Exposition und mechanische Spannung sollten die Materialauswahl sowie Abfalltests und Zertifizierungsanforderungen zur Verfeinerung von Entscheidungen leiten.

Branding und ästhetische Anpassung

Das Branding verwandelt einen grundlegenden Teil in etwas marktfähiges.

Zu den Optionen gehören das Hinzufügen von Etiketten oder die Verwendung von Digitaldruck für Logos und Warnungen. Laserätzung ist ideal für ein dauerhaftes und langlebiges Finish.

Die benutzerdefinierte Ästhetik stellt sicher, dass das Gehäuse mit der Markenidentität des Kunden übereinstimmt und gleichzeitig die strukturelle Integrität aufrechterhält.

Versiegelungs- und Montagemethoden

Das Versiegeln des Gehäuses ist wichtig, um den Inneren zu schützen Komponenten. Einige beliebte Methoden, um dies zu erreichen, umfassen:

- Ultraschallschweißen: Diese schnelle Technik verwendet Hochfrequenzschwingungen, um Plastik ohne Kleber zu schmelzen und zu verbinden.

- Mechanische Befestigungselemente: Schrauben oder Schrauben ermöglichen einen einfachen Zugang zu Reparaturen, können jedoch ein Risiko darstellen, wenn manipulationen ein Problem darstellen.

- Klebstoffe: ideal für kleine Chargen, aber weniger robust für Anwendungen mit hohem Stress.

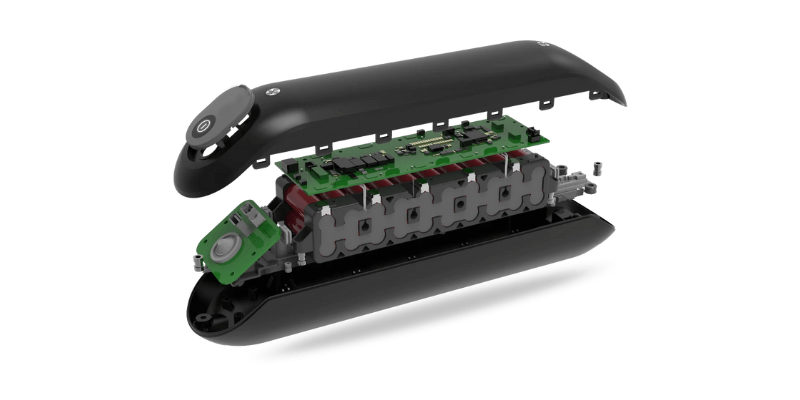

Sicherung interner Komponenten

Um Bedenken hinsichtlich der Verschiebung der internen Komponenten auszuräumen, gibt es Optionen, um die Teile zu sichern. Lösungen umfassen:

- Schaumstoffpolsterung oder RTV -Silikon zum Absorptieren von Stoßdämmen.

- Rippen -Designs oder Klebstoffkombinationen, um Teile festzulegen.

Sobald die Produktdetails klar sind, kann das interne Gehäusedesign beginnen.

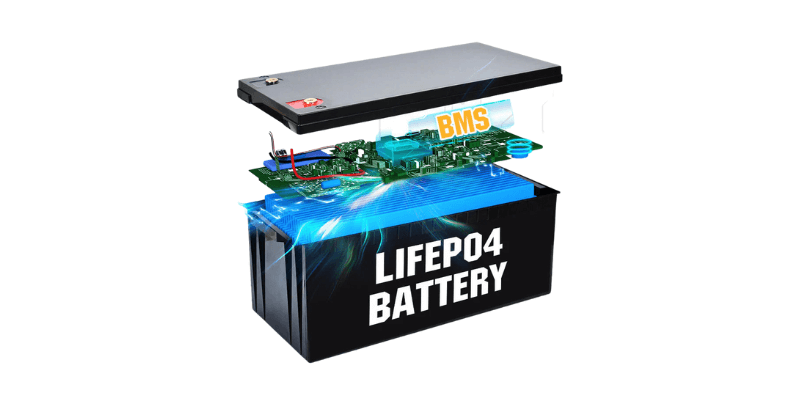

Sicherheitsschaltungen für Lithiumbatterien

Lithium-Ionen-Batterien erfordern eine integrierte Sicherheit PCB (Gedruckte Leiterplatte) oder BMS (Batteriemanagementsystem), um Gefahren wie Überladen, Kurzschlüsse und Zellungleiche zu vermeiden.

Eine Sicherheits -PCB oder BMS überwacht Spannung, Strom und Temperatur, um sicherzustellen, dass alle Zellen innerhalb sicherer Grenzen arbeiten und ausgeglichen bleiben. Die Nichteinhaltung dieser Anforderungen kann zu Zertifizierungsfehlern führen und das Risiko von Sicherheitsvorfällen erhöhen.

Aktualisieren vorhandener Entwürfe

Mit der Modernisierung veralteter Akku beinhaltet in der Regel die Umstellung auf Lithiumchemien oder neue Zellformate, wie zylindrisch auf Prismatic.

Reverse Engineering bestehende Gehäuse können die Kosten senken, aber ein neues Design kann für Platzbeschränkungen oder eine verbesserte Leistung erforderlich sein.

Schlussfolgerung

Das erfolgreiche Design für benutzerdefinierte Batteriegehäuse hängt von der Zusammenarbeit zwischen dem Kunden und der Zusammenarbeit ab Hersteller. Früher Engagement, klare Kommunikation des Umweltbedarfs und Einhaltung der Sicherheitsstandards rationalisieren den Prozess. Das Verständnis dieser Elemente hilft Kunden dabei, fundierte Entscheidungen zu treffen, die Leistung, Kosten und Vorschriften für die regulatorische Einhaltung optimieren.