Das Wichtigste zum Mitnehmen:

- Lithium-Ionen-Batteriepacks sind komplexe Baugruppen, die Zellen, ein Batteriemanagementsystem (BMS), passive Komponenten, ein Gehäuse und ein Wärmemanagementsystem umfassen. Sie treiben eine Vielzahl von Anwendungen an, von der Unterhaltungselektronik bis hin zu Elektrofahrzeugen, und erfordern eine sorgfältige Konstruktion, um Sicherheit, Effizienz und Zuverlässigkeit zu gewährleisten.

A Litium-Ionen-Batterie Ein Pack ist eine Baugruppe aus Lithium-Ionen-Zellen, einem Batteriemanagementsystem und verschiedenen unterstützenden Komponenten, die alle in einem Gehäuse untergebracht sind. Es bietet wiederaufladbare Energiespeicher und Strom für unzählige Unterhaltungselektronik, Elektrofahrzeuge, Netzspeichersysteme und andere industrielle Anwendungen.

Während Lithium-Ionen-Zellen die grundlegende elektrische Kapazität bereitstellen, sind die anderen integrierten Komponenten gleichermaßen entscheidend für eine sichere, effiziente und zuverlässige Funktionalität. In diesem Leitfaden werfen wir einen genaueren Blick auf die technischen Aspekte der einzelnen Kernkomponenten des Lithium-Ionen-Akkupacks.

Übersicht über die wichtigsten Komponenten

Lithium-Ionen-Akkus umfassen die folgenden Hauptkomponenten:

- Lithium-Ionen-Zellen – Die grundlegende elektrochemische Einheit, die elektrische Speicherkapazität bereitstellt. Mehrere Zellen werden kombiniert, um die gewünschte Spannung und Kapazität zu erreichen.

- Batteriemanagementsystem (BMS) – Das „Gehirn“ überwacht den Zellzustand und kontrolliert Sicherheit und Leistung.

- Passive Bauteile – Sorgen Sie für Struktur, Verbindung, Isolierung und Kühlung.

- Gehege – Beherbergt und schützt alle internen Komponenten.

- Wärmemanagementsystem – Hält optimale Zellentemperaturen für den Betrieb aufrecht.

- Zusätzliche Elektronik – Hinzugefügte Funktionen zur Verbesserung der Funktionalität und Integration.

Als Nächstes werden wir jede dieser Komponenten technisch genauer untersuchen.

Lithium-Ionen-Zellen: Die elektrochemische Energiequelle

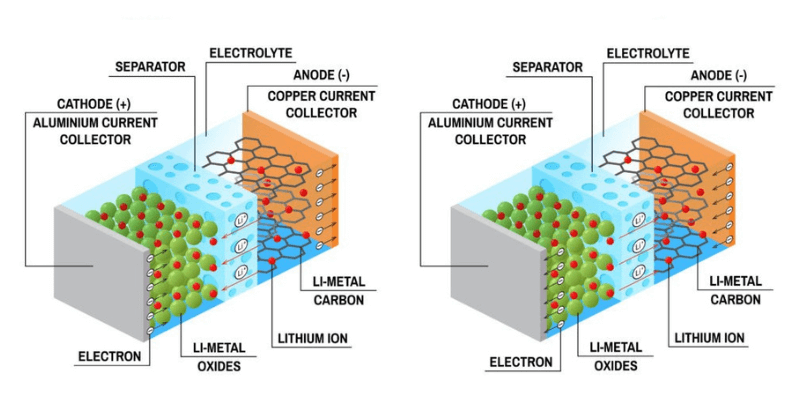

Lithium-Ionen-Zellen nutzen die Lithiumionen-Interkalationschemie, um elektrische Energie reversibel elektrochemisch zu speichern. Innerhalb der Zelle pendeln positiv geladene Lithiumionen zwischen einer Graphitanode und einer lithiierten Metalloxidkathode, während die Zelle geladen und entladen wird. Ein organischer Elektrolyt ermöglicht den Ionentransport, während ein poröser Separator den elektrischen Kontakt zwischen den Elektroden verhindert.

Zellen gibt es in verschiedenen Standardgrößen und Formfaktoren:

- Zylindrisch (z. B. 18650, 21700, 4680): spiralförmig gewickelte Elektroden-/Trennschichten in einer zylindrischen Metalldose. Höhere Leistungsdichte, aber geringere Energiedichte im Vergleich zu Pouch-Zellen. Gängige Formate:

- 18650 – 18 mm Durchmesser, 65 mm Höhe, typische Kapazität von 1,5–3 Ah

- 21700 – 21 mm Durchmesser, 70 mm Höhe, bis zu 5 Ah Kapazität

- 4680 – 46 mm Durchmesser, 80 mm Höhe, 10–50 Ah Kapazität

- Prismatisch – Abwechselnde Kathoden-, Anoden- und Separatorschichten, gestapelt und gefaltet in einem prismatischen Aluminiumgehäuse. Maximiert die volumetrische Energiedichte, verringert jedoch die Leistungsdichte. Gängige Formate:

- 10-Ah- und 30-Ah-Kapazitäten bei niedrigen C-Raten

- Abmessungen ca. 100 x 200 x 10 mm

- Beutel – Elektroden und Separator in einem metallisierten Kunststoff-Laminatbeutel versiegelt. Auch als Polymerzellen bekannt. Flexibel und leicht. Kostengünstiges, aber weniger haltbares Gehäuse. Typische Kapazitätswerte von 1 Ah bis über 300 Ah.

Lithium-Ionen-Zellen nutzen auch unterschiedliche Kathodenchemien, die sich auf Spannung, Kapazität und Sicherheit auswirken:

- Lithiumkobaltoxid (LCO) – 3,6 V Nennspannung, hohe Energiedichte, aber Sicherheitsbedenken bei erhöhten Temperaturen

- Lithiummanganoxid (LMO) – 3,7 V, sicherer und längere Lebensdauer, aber geringere Kapazität

- Lithiumeisenphosphat (LFP) – 3,2 V, sehr sicher und langlebig, aber geringere Energiedichte

- Lithium-Nickel-Mangan-Kobaltoxid (NMC) – 3,6/3,7V, hohe Kapazität und Energiedichte, aber aufwändigere Herstellung

- Lithium-Nickel-Kobalt-Aluminium (NCA) – 3,6 V, hohe Kapazität und Leistungsdichte, aber kürzere Batterielebensdauer

Bei der Auswahl der Zellen bewerten Ingenieure Parameter wie Nennspannung, Kapazität, C-Rate, Lebensdauer, Formfaktor, Sicherheit, Kosten und Verfügbarkeit, um die Anwendungsanforderungen zu erfüllen. NMC- und NCA-Chemikalien mit hoher Kapazität sind für Hochleistungsanwendungen üblich geworden.

Batteriemanagementsystem (BMS)

Der Batteriemanagementsystem dient als „Gehirn“, das den Gesamtbetrieb des Akkupacks steuert. Das BMS überwacht den Zellzustand, steuert Sicherheitsmechanismen, gleicht die Zellen aus und stellt Kommunikationsschnittstellen bereit. Die Komplexität des BMS hängt von der Packungsgröße und der Funktionalität ab. Das BMS für kleine Verbraucher kann Folgendes umfassen:

- Überwachung von Zellspannungen und -temperaturen

- Verhindert Überladung und Tiefentladung

- Zellspannungen ausgleichen

Während das große EV-Traktionspaket-BMS umfangreiche Funktionen bietet:

- Hochpräzise Überwachung von Spannung (±15 mV), Strom (±1–2 %) und Temperatur (±1 °C) für jede Zelle

- Aktiver Zellausgleich über Rangier- oder Mehrwicklungstransformatoren

- Steuerung von Schützen und Sicherungen zur elektrischen Trennung

- Komplexe Algorithmen zur Schätzung des Ladezustands und des Zustands

- Wärmemanagement über Kühlsystemsteuerung

- Kritische Fehlererkennung mit hoher Geschwindigkeit – Unterbrechung/Kurzschluss, Übertemperatur

- Hunderte von Sensoreingängen und Steuerausgängen

- Fahrzeugkommunikationsschnittstellen – CAN, LIN, FlexRay, Automotive Ethernet

- Sichere Authentifizierung, Manipulationsschutz, Firmware-Updates drahtlos

- Detaillierte Datenprotokollierung für Diagnose und Zykluszählung

Quelle: ResearchGate

Die BMS-Hardware besteht typischerweise aus Sensorschnittstellen-ICs, ADCs, Mikrocontrollern und Energieverwaltungsschaltkreisen, die auf einer Leiterplatte montiert sind. Hochspannungsisolierung und robuste Verbindungen sind entscheidend für Sicherheit und Zuverlässigkeit.

Passive Bauteile

Neben Zellen und dem BMS enthalten Lithium-Ionen-Akkupacks verschiedene passive Komponenten:

- Sammelschienen – stellen Verbindungen mit geringem Widerstand zwischen Zellen und Anschlüssen bereit. Hohe Stromkapazität erforderlich – bis zu 1000A in EV-Packs. Sammelschienen aus Kupfer oder Aluminium können blank, plattiert oder beschichtet sein. Das Sammelschienendesign minimiert die Induktivität und sorgt gleichzeitig für die Isolation.

- Wärmeschnittstellenmaterial – Wird zwischen Zellen und Gehäusewänden oder Kühlkanälen verwendet. Silikonelastomere, wärmeleitende Bänder und Lückenfüllpads maximieren die Wärmeübertragung. Phasenwechselmaterialien bieten eine hohe Wärmekapazität.

- Klebstoffe und Bänder – sorgen für elektrische Isolierung und Vibrationsfestigkeit. Zu den Materialien gehören Polyurethan, Acrylklebstoffe und Silikon. Doppelseitige wärmeleitende Klebebänder sind weit verbreitet. Strenge Brennbarkeitsklasse UL94 V-0.

- Sicherungen und Schütze – Schutz vor Überstromfehlern. Ermöglichen Sie außerdem eine sichere elektrische Trennung. Hohe Spannungs- und Stromwerte erforderlich. Sicherungen können in das BMS integriert werden. Vorladeschaltungen begrenzen den Einschaltstrom.

- Zellverbindungen – Zellterminals in Reihe verbinden. Muss mit hoher Stromdichte umgehen können. Ultraschall-, Laser- und Widerstandsschweißen werden eingesetzt.

Eine sorgfältige Auswahl dieser passiven Komponenten gewährleistet die elektrische, thermische und mechanische Integrität des Batteriepacks unter anspruchsvollen Bedingungen.

Batteriegehäuse

Das Gehäuse oder Gehäuse des Akkupacks bietet:

- Schutz – Schützt Zellen vor mechanischem Missbrauch, Stößen, Staub und Flüssigkeiten. Ermöglicht nur ordnungsgemäße elektrische Verbindungen. Bietet IP-Bewertung basierend auf der Anwendung.

- Strukturelle Unterstützung – Bietet die erforderliche Steifigkeit für die Stapelung und Montage von Zellen. Schnittstellen mit Anwendungsrahmen und Halterungen.

- Kühlkanäle – Ermöglicht die Zirkulation von Luft oder flüssigem Kühlmittel durch Zellen und BMS. Kann integrierte Kühlrippen enthalten.

- Isolierung – Isoliert Hochspannungskomponenten wie Sammelschienen und Klemmen elektrisch.

- Umweltabdichtung – Verhindert das Eindringen von Feuchtigkeit. Notwendig für Lithium-Ionen-Chemikalien.

Zu den gängigen Gehäusematerialien gehören Metalle wie Aluminium für hervorragende thermische Eigenschaften und technische Kunststoffmischungen für geringeres Gewicht und Korrosionsbeständigkeit. Metallisierte und kohlenstofffaserverstärkte Kunststoffe sorgen für strukturelle Steifigkeit und Abschirmung.

Gehäuse verfügen häufig über abnehmbare Zugangsklappen für Wartungsarbeiten und modulare Paketdesigns für Flexibilität bei der Installation. Strukturklebstoffe, Dichtungen und Isoliermembranen halten Komponenten sicher montiert und isoliert.

Wärmemanagementsystem

Die Aufrechterhaltung der richtigen Zellentemperaturen ist entscheidend für die sichere und optimale Leistung von Lithium-Ionen-Akkus. Obwohl Lithium-Ionen-Zellen bei etwa 15–35 °C eine gute Leistung erbringen, beeinträchtigt der Betrieb außerhalb dieses Bereichs die Leistung und Lebensdauer:

- Unterhalb des Gefrierpunkts nimmt die Entladekapazität ab. Der Innenwiderstand steigt.

- Über etwa 50 °C kommt es zu einem schnellen Kapazitätsverlust und Alterung.

- Über etwa 60 °C steigt das Risiko eines thermischen Durchgehens.

Daher muss das Wärmemanagementsystem die Zellen während des Betriebs kühlen und sie im statischen Zustand bei kalten Umgebungsbedingungen erwärmen. Typische Kühlmethoden sind:

- Passive Luft – Kühlung über Lamellen und Kanäle. Wird in kleineren Packungen mit geringerer Wärmeleistung verwendet.

- Zwangsluft – Axial- oder Radialventilatoren verbessern den Luftdurchsatz und die Wärmeübertragung. Kanäle optimieren die Strömungsverteilung.

- Flüssigkeitskühlung – Mäntel, Platten oder Mikrokanäle zirkulieren ein Wasser/Glykol-Gemisch oder eine dielektrische Flüssigkeit. Sehr effektiv für Hochleistungspakete >5 kW.

- Phasenwechselmaterialien – Wachsartige Materialien, die beim Schmelzen Wärme absorbieren. Wird in Gehäusen oder als Wärmeleitpads verwendet.

- Thermoelektrisch – Peltier-Geräte erzeugen bei Stromversorgung einen Temperaturunterschied. Kompakte Festkörperkühlung.

Die Heizung ist auch für den Betrieb in kalten Klimazonen von entscheidender Bedeutung. Zu den Heizmethoden gehören:

- Elektrische Heizungen – Am Packungsgehäuse angebrachte Widerstandsheizungen.

- Wärmepumpen – Umgekehrte thermoelektrische Geräte oder kompakte Kältemittelkreisläufe.

- Abwärme – Erfassung von Widerstandsverlusten beim Laden und Entladen.

Das BMS überwacht die Zellentemperaturen und steuert die Kühlung oder Heizung entsprechend auf der Grundlage proprietärer Steuerungsalgorithmen. Große Batteriepakete können in Wärmezonen mit unabhängiger Temperaturregulierung unterteilt werden.

Zusätzliche Komponenten

Je nach Kosten, Formfaktor und Anwendungsanforderungen können Lithium-Ionen-Akkus zusätzliche Komponenten enthalten:

- Weckschaltung – Weckt das schlafende BMS, wenn der Lade-/Entladevorgang beginnt. Verbessert den Standby-Strom.

- Zellausgleich Schaltkreise – Aktives Auswuchten bietet mehr Präzision als passives Auswuchten allein. Erfordert zusätzliche Komplexität.

- Vorladeschaltung – Begrenzt den Einschaltstrom beim Anschließen des Packs. Verwendet Widerstände oder aktives Schalten. Schützt BMS und Schütze.

- Ladegerät – Integrierte Ladesteuerelektronik für DC-Schnellladen. Macht ein externes Ladegerät überflüssig.

- Kommunikation – Über eine grundlegende BMS-Schnittstelle hinaus können Pakete drahtlose Module oder Power Line Communication (PLC) für Fernsteuerung und Diagnose enthalten.

- Heizungen – Sorgen Sie für eine kontrollierte Heizung für den Betrieb bei kaltem Wetter. Helfen Sie dabei, optimale Zelltemperaturen zu erreichen.

- Zellwechsel – Schaltet Gruppen von Zellen für das Wärmemanagement und den Ausgleich ein/aus. Erfordert viele zusätzliche Schalter und komplexe Steuerlogik.

- Status-LEDs – Zeigen Sie dem Benutzer visuell den Status des Basispakets an – Laden, Fehler, Standby usw.

Anwendungen von Lithium-Ionen-Akkus

Nachdem wir nun die internen Komponenten untersucht haben, wollen wir untersuchen, wie Lithium-Ionen-Akkus in wichtigen Branchen und Anwendungen eingesetzt werden:

- Elektrofahrzeuge – Bereitstellung von Antriebskraft für vollelektrische und Hybridfahrzeuge. Erfordern eine sehr hohe Kapazität (50–100 kWh), Leistungsdichte, Sicherheit und Lebensdauer. Komplexe flüssigkeitsgekühlte Designs.

- Unterhaltungselektronik – Mobiltelefone, Laptops, Elektrowerkzeuge und andere tragbare Geräte. Konzentrieren Sie sich auf Kosten, kompakte Größe und geringes Gewicht. Luftgekühlte Beutel- oder Prismenzellen in Kunststoffgehäusen. Kapazitätsbereich 1–100 Wh.

- Luft- und Raumfahrt – Wird in Flugzeugen zur Notstromversorgung und zum Starten von Triebwerken verwendet. Langlebige Designs halten Vibrationen stand. Sicherheit und Zuverlässigkeit sind entscheidend.

- Stationäre Speicherung – Netzenergiespeicher, Notstrom, netzunabhängige Solar-/Windsysteme. Konzentrieren Sie sich auf niedrige Kosten und eine lange Lebensdauer. Luft-/flüssigkeitsgekühlt in Gestellen oder Behältern.

- Medizinische Geräte – Implantierbare und tragbare medizinische Geräte. Es werden sehr kompakte, sichere und langlebige Batterien benötigt. Ultradünne, flexible Zellen mit einer Dicke von bis zu 100 Mikrometern.

Diese Übersicht veranschaulicht die breite Palette an Lithium-Ionen-Batteriepack-Designs, die auf die unterschiedlichsten Anwendungsanforderungen verschiedener Branchen zugeschnitten sind.

Sicherheit von Lithium-Ionen-Batterien

Die Arbeit mit Lithium-Ionen-Akkus erfordert entsprechende Sicherheitsvorkehrungen. Obwohl defekte oder beschädigte Zellen bei korrekter Konstruktion und Handhabung im Allgemeinen sicher sind, können sie schnell überhitzen und sich entzünden. Zu den Hauptrisiken gehören:

- Externer Kurzschluss – führt schnell zu hohem Strom und Erwärmung.

- Interner Kurzschluss – durch Zellschäden verursacht. Gefährlichster Fehlermodus.

- Thermisches Durchgehen – Selbsterhitzung, bis die Zelle entlüftet oder brennt. Kann sich zwischen Zellen ausbreiten.

- Überladung – Eine Überschreitung der Zellspannung führt zum Zusammenbruch des Elektrolyten.

- Quetschung/Stoß – Zerkleinert den Separator und ermöglicht einen internen Kurzschluss.

- Falsche Montage – Lose Komponenten und Punkte mit hohem Widerstand erzeugen örtlich begrenzte Hitze.

Das BMS und andere Schutzschaltungen sind darauf ausgelegt, diese Risiken im Normalbetrieb und bei Fehlern zu minimieren. Allerdings sollten Arbeiter beim Transport, der Installation, Wartung oder Entsorgung von Lithium-Ionen-Akkus Vorsichtsmaßnahmen treffen:

- Tragen Sie geeignete PSA – Augenschutz, Handschuhe, flammhemmende Kleidung. Vermeiden Sie metallischen Schmuck.

- Verwenden Sie isolierte Werkzeuge, die für den Einsatz an spannungsführenden Akkupacks gekennzeichnet sind.

- Vermeiden Sie es, Klemmen oder Sammelschienen kurzzuschließen.

- Halten Sie sich unbedingt daran Versand und Handhabungsvorschriften für Lithiumbatterien.

- Entladen Sie verbrauchte Batterien vor der Entsorgung, um Spannung zu sparen.

- Auf nicht brennbaren Oberflächen, entfernt von brennbaren Stoffen, lagern und laden.

- Halten Sie im Brandfall einen Feuerlöscher bereit.

Bei der Arbeit mit Lithium-Ionen-Akkus ist die Einhaltung der Best-Practice-Richtlinien für eine sichere Handhabung unerlässlich.

Abschluss

Lithium-Ionen-Akkus bestehen aus vielen Komponenten, darunter Zellen, BMS-Elektronik, Wärmemanagement und Gehäusedesign. Ingenieure müssen bei der Entwicklung von Batteriepacks ein Gleichgewicht zwischen Kosten, Leistung, Sicherheit und Herstellbarkeit herstellen.

Kontinuierliche technologische Verbesserungen werden sicherere, günstigere, kleinere und leistungsstärkere Lithium-Ionen-Akkus ermöglichen. Um wettbewerbsfähig zu bleiben, müssen Unternehmen über die neuesten Entwicklungen auf dem Laufenden bleiben.

In Verbindung stehende Artikel: