Conclusión clave:

- Las pruebas personalizadas de la batería garantizan la seguridad, el rendimiento y la confiabilidad a través de rigurosas evaluaciones de celdas, BMS y placa de circuito.

Las pruebas son cruciales en Proceso de fabricación de paquetes de baterías personalizadas, asegurando Soluciones de energía confiables y de alto rendimiento en aplicaciones críticas.

En este artículo, nos sumergiremos en el mundo de las pruebas de paquetes de baterías personalizados y exploraremos los aspectos clave en los que los fabricantes se centran.

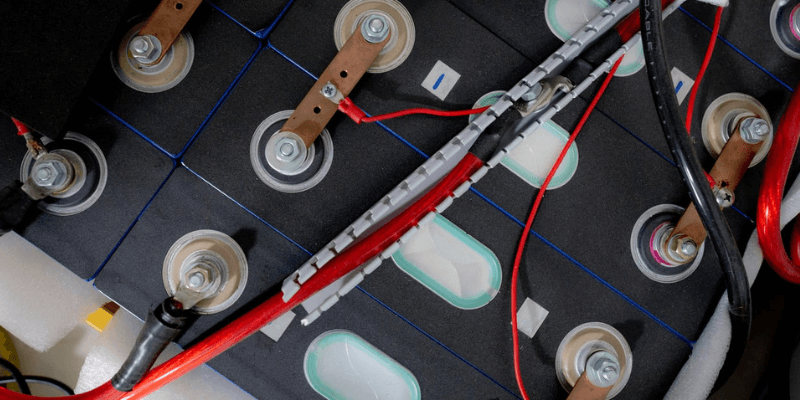

Prueba de celda de batería

Las pruebas de celda de batería se realizan durante la producción personalizada de la batería. Esto ayuda a identificar y abordar los problemas antes de ensamblar el paquete, asegurar que se cumplan los plazos y evitar el desmontaje innecesario.

Normalmente, fabricantes de paquetes de baterías Use probadores personalizados, que pueden ser manuales, electrónicos o automatizados. Los probadores manuales miden las cargas descargando la batería. Los probadores electrónicos se personalizan en la batería, con la carga programada y los parámetros de fuente de CC. Los probadores automatizados combinan herramientas de medición incorporadas y componentes electrónicos de probadores, que pueden estar en el estante o personalizados.

La prueba de celda de batería verifica el estado de salud (SOH), capacidad, tasas de carga/descarga, envejecimiento, equilibrio y tensiones mecánicas. También puede probar propiedades de carga rápida.

También se utilizará equipos como termopares, células PAT y espectroscopía de impedancia para medir la temperatura, los electrodos y el estado de carga (SOC).

Las pruebas se realizarán en condiciones duras normales y simuladas para comprender el rendimiento de la batería y los posibles problemas. Estos datos se compartirán con los clientes para informar los cambios de diseño o proporcionar a los usuarios finales el comportamiento esperado de la batería en condiciones específicas.

Prueba de placa de circuito de producción

Los circuitos de producción se verifican para garantizar conexiones y circuitos de calidad. Las salvaguardas del tablero baterías de litio contra cortocircuitos, sobrecarga y exceso de descarga.

tarjeta de circuito impreso Las pruebas de paquetes de baterías son similares a las pruebas de otros dispositivos electrónicos. Las opciones de prueba incluyen pruebas de circuito para conexiones de soldadura y pruebas de sonda de mosca para resistencia, capacitancia, abertura, pantalones cortos e inductancia. También se utilizan la inspección de rayos X, las pruebas de exfoliación, las pruebas de flotador de soldadura y las pruebas de contaminación de PCB.

It is typically done after PCB manufacturing and during battery pack assembly for the hardware and software of the battery management system.

Battery Management System Testing

BMS testing is essential for lithium batteries. The unstable cell chemistry requires a BMS in every battery pack, per regulations.

The hardware testing is done to ensure optimal connections, while software testing verifies programmed functions run to specifications.

Most BMS will monitor battery state, temperatures, current, voltage, and energy. Customers may also request additional functions like cell balancing. The added BMS functions will be tested by cycling the battery during normal operation and validating the data.

Custom Battery Pack Cycling Tests

El ciclismo de batería es una prueba regular en la producción de baterías.

Se cargará y descargará completamente la batería para verificar su salud, SOC e impedancia interna.

Las pruebas de BMS también rinden la batería para garantizar un monitoreo preciso de las celdas, evaluar el rendimiento, la vida útil del producto, el envejecimiento y las fluctuaciones de temperatura.

Medidas de garantía de calidad del cliente final

Los fabricantes garantizan la calidad durante el desarrollo y la producción. Después del ensamblaje y las pruebas, los clientes serán responsables de una mayor garantía de calidad.

El manejo, envío, almacenamiento y uso inadecuados puede dañar la batería y causar problemas de seguridad.

Después de recibir la batería, los clientes pueden realizar controles de calidad básicos. Debería buscar fugas de batería y conexiones sueltas que podrían afectar el rendimiento. También debe tener en cuenta cualquier temperatura extremadamente alta durante la carga, lo que podría indicar un problema. Si surgen problemas, el cliente debe proporcionar comentarios al fabricante.

Conclusión

Las pruebas integrales y la garantía de calidad son fundamentales para la fabricación personalizada de baterías. Estas prácticas aseguran paquetes de baterías seguras y de alto rendimiento.

Desde las pruebas celulares hasta el examen del sistema de gestión, cada paso identifica problemas potenciales y garantiza una funcionalidad óptima.

A medida que aumentan la tecnología y las demandas de la batería, la industria debe refinar estos procesos para satisfacer las necesidades evolutivas del consumidor y mantener los más altos estándares de seguridad y calidad.

Artículos relacionados: