El diseño y la producción de paquete de batería personalizado Los recintos de plástico requieren una atención cuidadosa a los detalles para garantizar la funcionalidad, la seguridad y el cumplimiento de los estándares de la industria. Necesitas considerar todo – Desde el cumplimiento y la selección de materiales hasta la marca efectiva. Aquí hay algunos puntos clave a tener en cuenta al desarrollar un recinto de batería a medida.

Navegación de requisitos regulatorios y de diseño

Muchos clientes no están familiarizados con las regulaciones de seguridad de la batería, lo que puede conducir a retrasos o rediseños. Un fabricante debe aclarar primero el alcance del proyecto – si implica propiedad de diseño total o parcial.

La colaboración completa permite la gestión de archivos CAD, creación de prototipos, pruebas y planificación de producción por adelantado, reduciendo las revisiones costosas. Los costos y los plazos de herramientas deben alinearse con la escala del proyecto, enfatizando la necesidad de precisión en la fase de diseño inicial.

Certificaciones de seguridad del transporte, como Y 38.3 Para las baterías de litio, son esenciales. Los recintos deben soportar pruebas de caída, Temperatura extrema, y simulaciones de vibración para cumplir con estos estándares.

Selección de material y factores ambientales

La elección del grado plástico depende del entorno de la aplicación.

Por ejemplo, el plástico ABS es rentable pero frágil en frío extremo, mientras que el policarbonato (PC) o las mezclas híbridas ofrecen una mayor durabilidad para condiciones duras.

Los factores ambientales como la humedad, la exposición a los rayos UV y el estrés mecánico deben guiar la selección de materiales, junto con las pruebas de caída y los requisitos de certificación para refinar las decisiones.

Personalización de marca y estética

La marca transforma una parte básica en algo comercializable.

Las opciones incluyen agregar etiquetas o usar impresión digital para logotipos y advertencias. El grabado con láser es ideal para un acabado permanente y duradero.

La estética personalizada asegura que el recinto se alinee con la identidad de la marca del cliente al tiempo que mantiene la integridad estructural.

Métodos de sellado y ensamblaje

Sellar el recinto es importante para proteger componentes. Algunos métodos populares para lograr esto incluyen:

- Soldadura ultrasónica: esta técnica rápida utiliza vibraciones de alta frecuencia para derretir y unir plástico sin pegamento.

- Los sujetadores mecánicos: los tornillos o los pernos permiten un fácil acceso para las reparaciones, pero pueden representar un riesgo si la manipulación es una preocupación.

- Adhesivos: ideales para lotes pequeños, pero menos robustos para aplicaciones de alto estrés.

Asegurar componentes internos

Para abordar las preocupaciones sobre el cambio de componentes internos, existen opciones para asegurar piezas en su lugar. Las soluciones incluyen:

- El acolchado de espuma o la silicona RTV para absorber amortiguadores.

- Diseños acanalados o combinaciones de pegamento para bloquear las piezas en su lugar.

Una vez que los detalles del producto son claros, el diseño de gabinete interno puede comenzar.

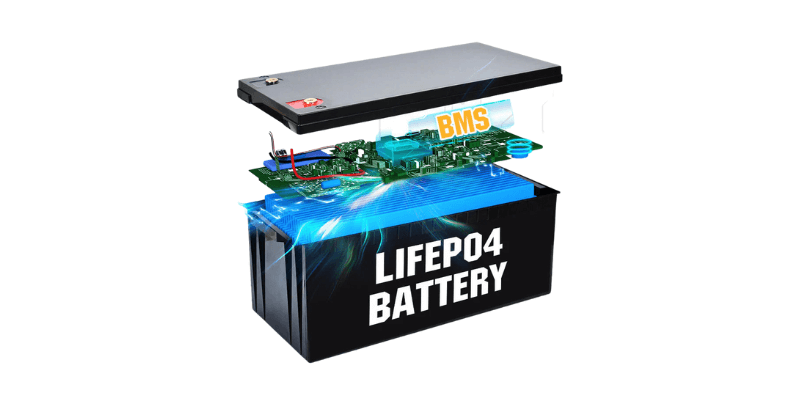

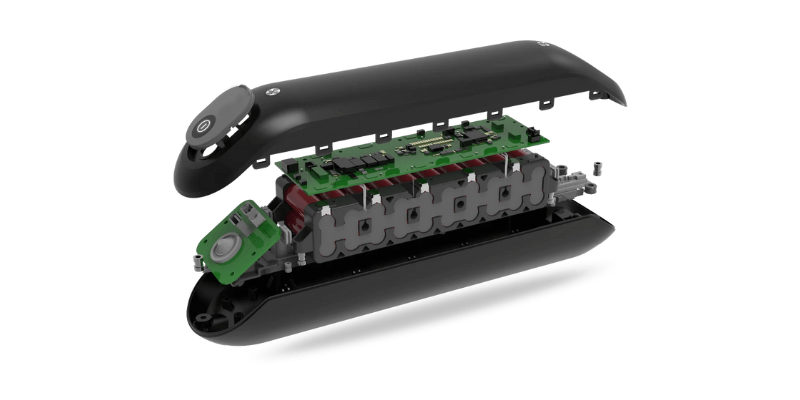

Circuitos de seguridad para baterías de litio

Las baterías de iones de litio requieren una seguridad integrada tarjeta de circuito impreso (Placa de circuito impreso) o BMS (Sistema de gestión de la batería) para evitar riesgos, como sobrecarga, cortocircuitos y desequilibrio celular.

Una PCB o BMS de seguridad monitorea el voltaje, la corriente y la temperatura, lo que garantiza que todas las células funcionen dentro de los límites seguros y permanezcan equilibrados. El incumplimiento de estos requisitos puede dar lugar a fallas de certificación y aumentar el riesgo de incidentes de seguridad.

Actualización de diseños existentes

La modernización de los paquetes de baterías obsoletos generalmente implica cambiar a químicas de litio o nuevos formatos de células, como cilíndrico a prismático.

Ingeniería inversa Los gabinetes existentes pueden reducir los costos, pero puede ser necesario un nuevo diseño para las limitaciones de espacio o el rendimiento mejorado.

Conclusión

El diseño exitoso de la carcasa de la batería personalizada depende de la colaboración entre el cliente y fabricante. El compromiso temprano, la comunicación clara de las necesidades ambientales y la adherencia a los estándares de seguridad agilizan el proceso. Comprender estos elementos ayuda a los clientes a tomar decisiones informadas que optimizan el rendimiento, el costo y el cumplimiento regulatorio.